Teil 1 — Die kurze Antwort

Wenn Sie fragen: „Wie dick kann ein Faserlaser schneiden?“

lautet die ehrliche Antwort:

Das hängt von Laserleistung, Material, Schneidgas und dem Qualitätsniveau ab, das Sie erwarten.

Damit Sie einen klaren Startpunkt haben, folgt hier eine einfache, realistische Übersicht, wie sie in der Praxis verwendet wird:

| Faserlaser‑Leistung | Baustahl | Edelstahl | Aluminium |

|---|---|---|---|

| 1–2 kW | bis ca. 10 mm | bis ca. 6 mm | bis ca. 4 mm |

| 3–4 kW | bis ca. 20 mm | bis ca. 12 mm | bis ca. 8 mm |

| 6 kW | bis ca. 25 mm | bis ca. 20 mm | bis ca. 12 mm |

| 12 kW | bis ca. 40 mm | bis ca. 30 mm | bis ca. 18 mm |

| 20 kW+ | 50 mm und mehr | 40 mm und mehr | 25 mm und mehr |

In der Fertigung wählen die meisten Betriebe geringere Dicken, um bessere Kantenqualität, höhere Geschwindigkeit und stabile Prozesse zu erzielen.

Dieser Leitfaden erklärt warum das so ist – und wie Sie den richtigen Dickenbereich für Ihren Betrieb festlegen.

Warum diese Frage in realen Betrieben so wichtig ist

Für viele Käufer ist die Schneiddicke der erste und wichtigste Filter bei der Maschinenauswahl.

Typische Fragen aus der Praxis:

- Kann eine Maschine alle täglichen Aufträge abdecken?

- Brauche ich 6 kW oder 12 kW – oder ist das Overkill?

- Warum schneidet Werk A 30 mm Stahl „leicht“, während Werk B bei 20 mm kämpft?

- Ist „dicker“ immer besser?

Wenn Dicke falsch verstanden wird, passieren in der Praxis meist zwei Dinge:

- Man kauft zu klein → Engpässe und Nacharbeit

- Oder man kauft zu groß → Budgetbindung und schwächerer ROI

Was „maximale Schneiddicke“ wirklich bedeutet

Wenn Hersteller sagen: „Dieser Faserlaser schneidet 30 mm Stahl“, bedeutet das nicht automatisch:

- hohe Geschwindigkeit

- saubere Kanten

- produktionsfertige Qualität

In der Praxis gibt es drei Dicken‑Level, die Sie unterscheiden sollten:

1️⃣ Maximal möglich

- Der Laser kann durch das Material schneiden

- Sehr langsam

- Kanten können rau sein

- Meist nur für Demos oder seltene Sonderjobs

2️⃣ Stabile Produktionsdicke (am wichtigsten)

- Saubere, wiederholbare Schnitte

- Vernünftige Geschwindigkeit

- Minimale Prozessabbrüche

👉 Darauf sollten Fabriken ihren Kauf ausrichten

3️⃣ Wirtschaftliche Hochgeschwindigkeitsdicke

- Schnelles Schneiden

- Bester Teilepreis

- Niedrigster Energie‑ und Gasverbrauch

👉 Ideal für Serienproduktion

Die meisten Betriebe verdienen ihr Geld in Level 2 und Level 3 – nicht am Extrem‑Maximum.

Was begrenzt die Schneiddicke wirklich?

Viele denken:

„Mehr Leistung = mehr Dicke.“

Leistung ist wichtig – aber nicht der einzige Faktor.

Hier sind die fünf realen Grenzen im Faserlaserschneiden:

1️⃣ Laserleistung (offensichtlich, aber nicht alles)

Höhere Leistung:

- bringt mehr Energie in die Schnittfuge

- hilft beim Schmelzen dickerer Metalle

- verbessert das Einstechen (Piercing) bei dicken Blechen

Aber ab einem gewissen Punkt:

- fällt die Schnittgeschwindigkeit stark

- verschlechtert sich die Kantenqualität

- steigen die Gaskosten schnell

Deshalb wählen viele Betriebe 12 kW statt 20 kW, selbst wenn beide technisch dicke Bleche schneiden können.

2️⃣ Material (verändert alles)

Metalle reagieren sehr unterschiedlich auf Laserenergie.

- Baustahl schneidet am dicksten

- Edelstahl ist bei großer Dicke anspruchsvoller

- Aluminium reflektiert mehr Energie

- Kupfer & Messing sind am schwierigsten

Details dazu in Teil 3.

3️⃣ Schneidgas (oft unterschätzt)

Schneidgas ist nicht nur „zum Ausblasen“ von Schmelze da.

Es:

- steuert die Wärme

- beeinflusst Kantenfarbe

- bestimmt Schnittgeschwindigkeit

- limitiert die maximale Dicke deutlich

Beispiele:

- Sauerstoff hilft, Baustahl dicker zu schneiden

- Stickstoff liefert bei Edelstahl hellere, sauberere Kanten

- Druckluft senkt Kosten, begrenzt aber die Dicke

4️⃣ Schneidkopf & Fokusregelung

Moderne Faserlaser benötigen:

- Auto‑Fokus‑Schneidköpfe

- stabile Fokuslage

- saubere Optik

Ohne gute Fokusregelung sinkt die Dicke drastisch – selbst bei hoher Leistung.

5️⃣ Maschinenstabilität & Design

Dickblech bedeutet:

- hohe thermische Last

- lange Schnittzeit

- stärkere Vibrationen

Darum schneiden Industrieanlagen mit schweren Betten und steifen Rahmen dicker und zuverlässiger als leichte Maschinen.

Warum viele Betriebe „unter dem Maximum“ bleiben

Aus Business‑Sicht gilt:

- 20 mm gut zu schneiden ist oft profitabler als 30 mm schlecht

- Bei geringerer Dicke:

- läuft der Prozess schneller

- sinkt der Gasverbrauch

- nimmt die Nacharbeit ab

Darum nutzen die meisten:

- 6–12 kW Maschinen

- für 5–20 mm tägliche Produktion, selbst wenn „mehr“ möglich wäre.

Was der Leitfaden als Nächstes abdeckt

In den nächsten Teilen beantworten wir:

- Wie dick jede Leistungsklasse realistisch schneidet

- Warum Baustahl dicker geht als Edelstahl

- Wie die Gaswahl die Dicke verändert

- Welche GWEIKE‑Maschinen zu welchem Dickenbereich passen

- Wie Sie nach ROI entscheiden – nicht nach Marketingzahlen

Teil 2 — Wie dick schneiden unterschiedliche Leistungen? (Realistische Werksdaten)

Viele Käufer schauen zuerst auf die Laserleistung – das ist nachvollziehbar.

Sie beeinflusst maßgeblich, wie dick, wie schnell und wie stabil der Prozess läuft.

Wichtig ist jedoch ein Punkt, den viele Anbieter nicht klar genug sagen:

Der dickste Schnitt ist nicht der profitabelste Schnitt.

Im Folgenden zeigen wir, was jede Leistungsklasse unter üblichen Bedingungen realistisch leistet.

1–2 kW Faserlaser: Spezialist für Dünnblech

Typische Anwendungen

- Schaltschränke

- HVAC‑Teile

- Dekorplatten

- Dünne Winkel, Konsolen und Gehäuse

Realistische Schneiddicke

| Material | Stabile Produktionsdicke | Absolutes Maximum |

|---|---|---|

| Baustahl | 4–6 mm | ca. 10 mm |

| Edelstahl | 2–4 mm | ca. 6 mm |

| Aluminium | 1,5–3 mm | ca. 4 mm |

Wofür diese Leistung besonders geeignet ist

- Sehr schnelles Schneiden dünner Bleche

- Niedriger Energieverbrauch

- Geringe Investitionskosten

- Hoher ROI bei leichter Blechfertigung

Grenzen

- Schwierig bei dicken Blechen

- Langsames Piercing bei größerer Dicke

- Nicht ideal für stark wechselnde Dicken

💡 Ideal für Betriebe, die den ganzen Tag überwiegend dünnes Blech schneiden.

3–4 kW Faserlaser : Die beliebteste industrielle Einstiegsklasse

Für viele Betriebe ist das der erste „ernsthafte“ Industriefaserlaser.

Realistische Schneiddicke

| Material | Stabile Produktionsdicke | Absolutes Maximum |

|---|---|---|

| Baustahl | 8–12 mm | ca. 20 mm |

| Edelstahl | 6–8 mm | ca. 12 mm |

| Aluminium | 4–6 mm | ca. 8 mm |

Warum so viele Betriebe 3–4 kW wählen

- Deckt rund 80% der täglichen Blechjobs ab

- Guter Kompromiss aus Kosten und Fähigkeit

- Einfach zu warten

- Funktioniert gut mit Druckluft oder Sauerstoff (je nach Material)

Typische Einsatzfälle

- Allgemeine Metallbearbeitung

- Rahmen und Gestelle

- Maschinenverkleidungen

- Kleinere Automotive‑Teile

💡 Wenn Ihr Betrieb überwiegend unter 10 mm schneidet, reicht dieser Bereich oft aus.

6 kW Faserlaser : Das „Arbeitstier“ der modernen Fertigung

Bei 6 kW ersetzen Faserlaser in vielen Betrieben ältere Plasma‑ oder Brennschneidprozesse deutlich spürbar.

Realistische Schneiddicke

| Material | Stabile Produktionsdicke | Absolutes Maximum |

|---|---|---|

| Baustahl | 15–20 mm | ca. 25 mm |

| Edelstahl | 10–15 mm | ca. 20 mm |

| Aluminium | 8–10 mm | ca. 12 mm |

Warum 6 kW oft der Sweet Spot ist

- Starkes Piercing‑Verhalten

- Stabiler Schnitt im mittleren Dickblech

- Vernünftiger Gasverbrauch

- Sehr gute Kantenqualität bei richtigen Parametern

Vorteil in der Produktion

- Kürzere Zykluszeiten bei 8–12 mm Stahl

- Weniger Stillstände durch Prozessinstabilität

- Bessere Konstanz über Schichten hinweg

💡 Viele Betriebe sehen bei 6 kW den besten langfristigen ROI.

8–12 kW Faserlaser : Dickblech‑Produktion

Dieser Bereich ist für Betriebe gedacht, die dickes Material täglich schneiden – nicht nur gelegentlich.

Realistische Schneiddicke

| Material | Stabile Produktionsdicke | Absolutes Maximum |

|---|---|---|

| Baustahl | 20–30 mm | ca. 40 mm |

| Edelstahl | 15–25 mm | ca. 30 mm |

| Aluminium | 10–15 mm | ca. 18 mm |

Was sich bei hoher Leistung verändert

- Deutlich schnelleres Piercing

- Dickere Bleche mit stabiler Schnittfuge (Kerf)

- Mehr Produktivität pro Schicht

Trade‑offs

- Höherer Gasverbrauch

- Höhere Anfangsinvestition

- Erfordert steiferes Maschinenbett und stabile Kühlung

💡 Am besten für Betriebe, bei denen Dickblech ein Kerngeschäft ist – nicht nur seltene Aufträge.

20 kW+ Faserlaser : Extremdicken & Produktivität

Ultra‑High‑Power ist beeindruckend – aber nicht für jeden sinnvoll.

Realistische Schneiddicke

| Material | Stabile Produktionsdicke | Absolutes Maximum |

|---|---|---|

| Baustahl | 30–40 mm | 50 mm+ |

| Edelstahl | 25–35 mm | 40 mm+ |

| Aluminium | 15–20 mm | ca. 25 mm |

Wer braucht das wirklich?

- Schwermaschinenbau

- Schiffbau

- Stahlbau / Strukturstahlfertigung

- Große Stahlservice‑Center

Wichtiger Praxis‑Check

Viele Betriebe kaufen Ultra‑High‑Power, nutzen die volle Dicke aber selten.

Wenn dickes Schneiden nicht Ihr täglicher Bedarf ist, leidet der ROI.

Warum „absolutes Maximum“ ein gefährlicher Kaufmaßstab ist

Verkaufsunterlagen betonen gern die maximale Dicke.

In der Praxis gilt jedoch:

- Maximaldicke bedeutet langsamen Schnitt

- Kantenqualität erfordert oft Nacharbeit

- Gaskosten steigen stark

👉 Entscheiden Sie nach täglicher Produktionsdicke – nicht nach Marketingzahlen.

Einfache Faustregel für Käufer

- Wenn 90% Ihrer Arbeit unter 10 mm liegt → 3–4 kW

- Wenn Sie regelmäßig 10–20 mm schneiden → 6 kW

- Wenn Dickblech Ihr Kerngeschäft ist → 8–12 kW

- Wenn Sie 30 mm+ täglich schneiden → 20 kW+

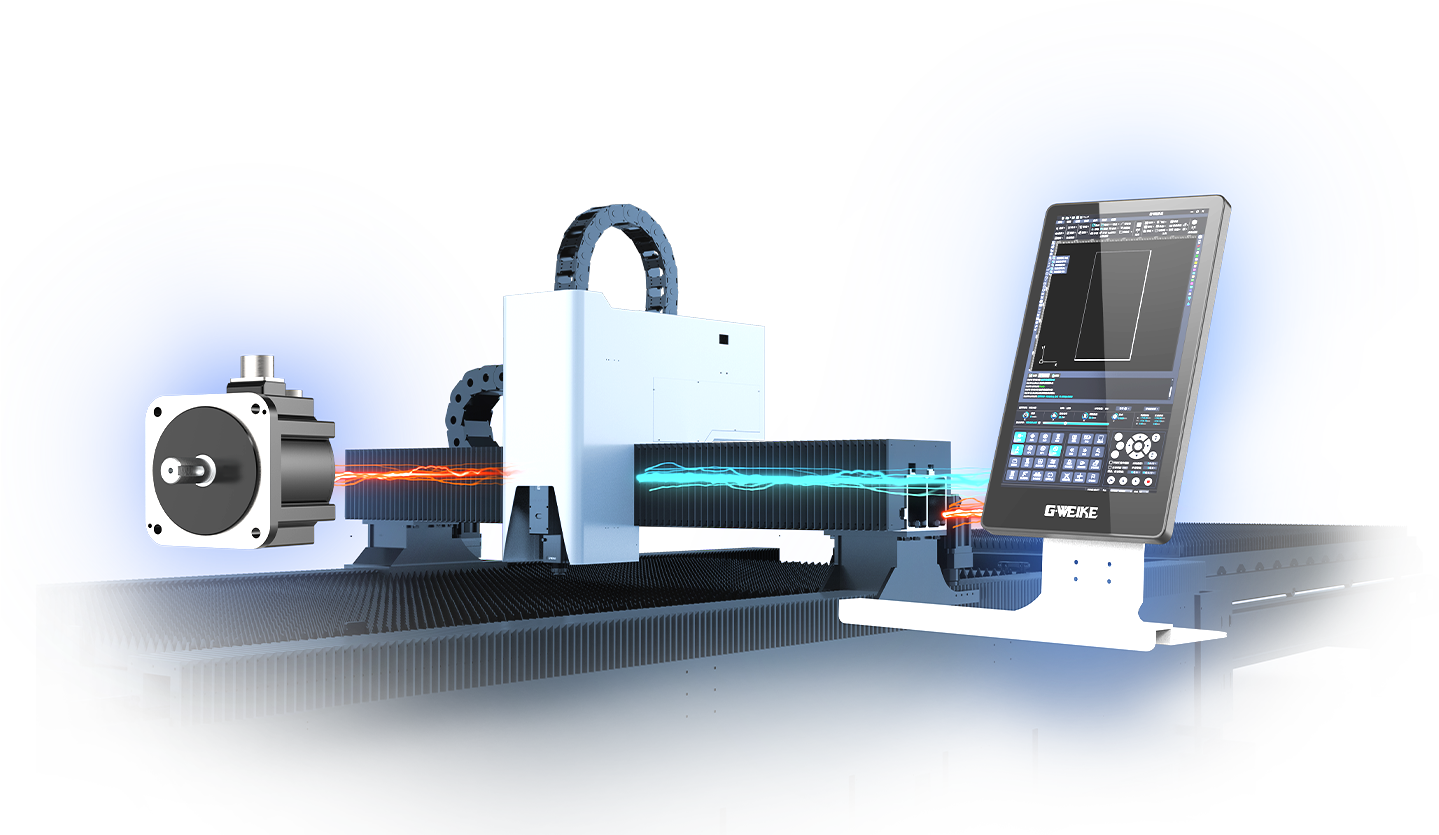

Warum Maschinendesign genauso wichtig ist wie Leistung

Zwei 12‑kW‑Maschinen können sich sehr unterschiedlich verhalten.

Wesentliche Unterschiede sind:

- Bett‑ und Rahmensteifigkeit

- Thermische Stabilität

- Qualität des Schneidkopfs

- Regel‑ und Steuerungsreaktion

Darum sind Industrieplattformen – wie sie in GWEIKE Faserlaser‑Schneidanlagen eingesetzt werden – auf Dickblechstabilität ausgelegt, nicht nur auf „Roh‑kW“.

Später verknüpfen wir Dickenbereiche mit konkreten GWEIKE‑Modellen.

Im nächsten Teil beantworten wir eine häufige Praxisfrage:

👉 Warum kann Baustahl deutlich dicker geschnitten werden als Edelstahl oder Aluminium?

👉 Welche Materialeigenschaften die Dicke direkt begrenzen

Teil 3 — Warum die Schneiddicke je nach Material unterschiedlich ist

Viele Käufer nehmen an:

„Wenn mein Faserlaser 30 mm Stahl schneidet, sollte er auch 30 mm Edelstahl schneiden.“

In der Praxis ist das nicht so.

Metalle reagieren sehr unterschiedlich auf Laserenergie.

Wir erklären das ohne Physik‑Jargon.

1. Baustahl — schneidet am dicksten (und am einfachsten)

Warum Baustahl laserfreundlich ist

Baustahl ist das am einfachsten dick zu schneidende Metall, weil:

- er Laserenergie gut absorbiert

- er stark mit Sauerstoff reagiert

- Oxidation zusätzliche Wärme erzeugt

👉 Einfach gesagt:

Laser + Sauerstoff „helfen sich“ beim Schneiden.

Typische Dicke (Produktionsqualität)

| Laserleistung | Baustahl (stabile Produktion) |

|---|---|

| 3–4 kW | 8–12 mm |

| 6 kW | 15–20 mm |

| 12 kW | 25–30 mm |

| 20 kW+ | 35–40 mm |

Warum Sauerstoff so viel ausmacht

Beim Sauerstoffschnitt von Baustahl:

- „brennt“ das Metall leicht

- die chemische Reaktion liefert zusätzliche Wärme

- es wird weniger Laserenergie zum Schmelzen benötigt

Darum:

- geht mehr Dicke

- bleibt die Geschwindigkeit brauchbar

- ist der Gasaufwand relativ effizient

💡 Darum dominiert Baustahl die Dickblech‑Laserfertigung.

2. Edelstahl — sehr saubere Kanten, aber weniger Dicke

Edelstahl verhält sich anders.

Warum dickes Schneiden schwieriger ist

- Edelstahl oxidiert nicht leicht

- Man schneidet meist mit Stickstoff, nicht Sauerstoff

- Es gibt keine zusätzliche Reaktionswärme

👉 Ergebnis:

Der Laser muss fast die gesamte Arbeit allein leisten.

Typische Dicke (stabile Produktion)

| Laserleistung | Edelstahl (stabile Produktion) |

|---|---|

| 3–4 kW | 6–8 mm |

| 6 kW | 10–15 mm |

| 12 kW | 20–25 mm |

| 20 kW+ | 30–35 mm |

Warum Betriebe trotzdem Edelstahl wählen

Auch wenn die Dicke geringer ist:

- sehr gute Kantenqualität

- keine Oxidation (helle Kante)

- wenig Nacharbeit

In vielen Branchen (Lebensmitteltechnik, Medizintechnik, Gehäuse)

zählt Kantenqualität mehr als Maximaldicke.

3. Aluminium — reflektiv und anspruchsvoll

Aluminium sorgt bei Käufern oft für Verwirrung.

Warum Aluminium schwierig ist

- reflektiert einen großen Anteil der Laserenergie

- leitet Wärme sehr schnell ab

- benötigt für die gleiche Dicke mehr Leistung

Einfach gesagt:

Aluminium „verliert“ Energie, statt heiß zu bleiben.

Typische Dicke (stabile Produktion)

| Laserleistung | Aluminium (stabile Produktion) |

|---|---|

| 3–4 kW | 4–6 mm |

| 6 kW | 8–10 mm |

| 12 kW | 12–15 mm |

| 20 kW+ | 18–25 mm |

Wichtige Praxisrealität

Selbst wenn eine Maschine dickes Aluminium kann:

- sinkt die Geschwindigkeit schnell

- variiert die Kantenqualität stärker

- werden Prozessparameter kritischer

💡 Viele Betriebe vergeben sehr dickes Aluminium extern, selbst wenn sie Hochleistungslaser besitzen.

4. Kupfer & Messing — die anspruchsvollsten Metalle

Kupfer und Messing sind:

- stark reflektiv

- extrem wärmeleitfähig

Sie sind meist keine „Dicken‑Materialien“ im Laserschneiden.

Typische Anwendungen

- Dünne elektrische Teile

- Dekor‑Komponenten

- Spezialanwendungen

Typische Dicken

Meist unter 5–8 mm, selbst bei hoher Leistung.

Bei diesen Materialien sind:

- Maschinenschutz

- Schneidkopfdesign

- Prozesssicherheit

oft wichtiger als die Dicke selbst.

5. Warum gleiche Leistung ≠ gleiche Dicke

Ein einfaches Denkmodell:

| Material | Absorption | Chemische „Hilfe“ | Ergebnis |

|---|---|---|---|

| Baustahl | Hoch | Ja (Sauerstoff) | Am dicksten |

| Edelstahl | Mittel | Nein | Mittel |

| Aluminium | Niedrig | Nein | Dünner |

| Kupfer/Messing | Sehr niedrig | Nein | Am dünnsten |

Darum können Marketingangaben irreführend sein, wenn das Material nicht genannt wird.

6. Produktions‑Hinweise aus der Praxis

Erfahrene Betriebe folgen meist diesen Regeln:

- Baustahl: Leistung nach Dicke auswählen

- Edelstahl: Leistung nach Qualitätsanforderung auswählen

- Aluminium: Leistung wählen und Prozessstabilität priorisieren

- Kupfer/Messing: Dicke konservativ halten

Alle Materialien auf die gleiche Maximaldicke zu „pushen“ führt fast immer zu:

- langsamer Produktion

- hohen Gaskosten

- inkonsistenter Qualität

Als Nächstes beantworten wir eine Frage, die viele überrascht:

👉 Warum Schneidgas die maximale Dicke um 30–50% verändern kann

👉 Warum Stickstoff helle Kanten liefert, aber Dicke begrenzt

👉 Warum Druckluft günstig ist, aber nicht immer passt

Teil 4 — Wie Schneidgas & Prozesseinstellungen die Schneiddicke verändern

Viele fokussieren auf kW, aber in der Produktion entscheiden oft

Schneidgas und Parameter, ob dickes Schneiden zuverlässig funktioniert.

Zwei Betriebe mit gleicher Leistung können sehr unterschiedliche Ergebnisse erzielen – allein durch Gaswahl und Parametrierung.

1. Warum Schneidgas so wichtig ist

Schneidgas hat drei Kernaufgaben:

- Schmelze aus der Schnittfuge ausblasen

- Wärme im Schneidbereich steuern

- Kantenqualität und Geschwindigkeit beeinflussen

Je nach Gas kann die Schneiddicke um 30–50% steigen oder fallen.

2. Sauerstoff (O₂): Beste Wahl für dicken Baustahl

Warum Sauerstoff die Dicke erhöht

Beim Schneiden von Baustahl:

- reagiert Sauerstoff mit heißem Stahl

- diese Reaktion erzeugt zusätzliche Wärme

- der Laser muss weniger „allein“ leisten

👉 Einfach gesagt:

Sauerstoff „hilft dem Laser beim Arbeiten“.

Typische Ergebnisse

- größere mögliche Dicke

- höhere Geschwindigkeit bei Dickblech

- relativ effiziente Gaskosten

Trade‑offs

- oxidierte Kante (dunkler Farbton)

- für Edelstahl meist ungeeignet

- nicht ideal bei Anforderungen an „helle“ Kanten

💡 Darum wird dicker Baustahl fast immer mit Sauerstoff geschnitten.

3. Stickstoff (N₂): Saubere Kanten, geringere Dicke

Stickstoff reagiert nicht mit dem Metall.

Stärken von Stickstoff

- helle, oxidationsfreie Kanten

- ideal für Edelstahl

- für Teile mit hoher optischer Qualität

Warum die Dicke geringer ist

- keine chemische Zusatzwärme

- der Laser muss alles schmelzen

- höherer Gasdruck erforderlich

Typische Anwendungen

- Edelstahlgehäuse

- Food‑Equipment

- medizinische oder dekorative Teile

💡 Stickstoff tauscht Dicke gegen Qualität.

4. Druckluft: Günstig, aber begrenzt

Druckluft besteht grob aus:

- 78% Stickstoff

- 21% Sauerstoff

Warum Betriebe Druckluft nutzen

- sehr niedrige Kosten

- keine Flaschenlogistik

- gut für dünnes Blech

Grenzen

- geringere Stabilität bei Dickblech

- Kanten nicht so sauber wie mit Stickstoff

- maximale Dicke ist begrenzt

💡 Druckluft ist sehr gut für dünne Teile – aber nicht, um Dickenlimits auszureizen.

5. Gas vs. Dicke (typischer Vergleich)

| Material | Sauerstoff | Stickstoff | Druckluft |

|---|---|---|---|

| Baustahl | ★★★★★ (am dicksten) | ★★ | ★★ |

| Edelstahl | ✖ | ★★★★ | ★★ |

| Aluminium | ✖ | ★★★ | ★★ |

| Kantenqualität | ★★ | ★★★★★ | ★★ |

| Betriebskosten | ★★★★ | ★★ | ★★★★★ |

Diese Tabelle zeigt, warum „bestes Gas“ vom Ziel abhängt – nicht nur von der Dicke.

6. Fokuslage: ein versteckter Dickenhebel

Viele unterschätzen die Fokuslage.

Einfache Erklärung

- Fokus zu hoch → Energie verteilt sich

- Fokus zu tief → instabile Schmelzzone

Für dickes Schneiden:

- liegt der Fokus häufig unterhalb der Oberfläche

- dadurch dringt Energie tiefer ein

Selbst mit ausreichend Leistung gilt:

- falscher Fokus kann die maximale Dicke stark reduzieren

7. Geschwindigkeit vs. Dicke: der Trade‑off

Ein häufiger Irrtum:

„Wenn mein Laser 25 mm kann, sollte ich schnell fahren.“

In der Praxis:

- Dickblech braucht langsamere Geschwindigkeiten

- zu schnell → unvollständiger Schnitt

- zu langsam → mehr Wärmeeintrag/Qualitätsrisiko

💡 Dicke tauscht immer Geschwindigkeit gegen Stabilität.

8. Düsendurchmesser & Gasdruck

Dickblech benötigt meist:

- größeren Düsendurchmesser

- höheren Gasdruck

- stabilen Gasfluss

Aber:

- zu viel Druck kann raue Kanten erzeugen

- zu wenig Druck lässt Schlacke stehen

Darum sind Industrieanlagen mit stabilen Gassystemen bei Dickblech im Vorteil.

9. Warum dickes Schneiden Industrieplattformen braucht

Dicke „pushen“ ist nicht nur eine kW‑Frage.

Es erfordert:

- steifes Maschinenbett

- stabile Achsdynamik / Motion‑System

- zuverlässigen Schneidkopf

- konstante Gasversorgung

Leichtbau‑Maschinen können dickes Metall technisch schneiden,

aber oft nicht konstant in der Produktion.

Hier zeigen Industrieplattformen – wie sie in GWEIKE Faserlaser‑Systemen eingesetzt werden – ihren Vorteil.

Wann Sie Dicke nicht ausreizen sollten

Erfahrene Betriebe wissen, wann man nicht am Limit fährt:

- wenn Kantenqualität entscheidend ist

- wenn Taktzeit entscheidend ist

- wenn Gaskosten zu stark steigen

15–20 mm gut zu schneiden ist besser als 25–30 mm schlecht.

Teil 5 — Den passenden GWEIKE‑Faserlaser nach Dicke wählen (inkl. FAQ & Checkliste)

Jetzt kennen Sie die Wahrheit über Dicke:

- Leistung zählt

- Material zählt

- Gas zählt

- Und „Maximaldicke“ ist nicht gleich „Produktionsdicke“

Damit lautet die nächste Frage:

Welche Maschine passt zu meinem Betrieb – basierend auf den Dicken, die ich täglich schneide?

Unten finden Sie eine praxisnahe Auswahlhilfe nach Dickenbereich.

Schritt 1: Ihren „täglichen Dickenbereich“ bestimmen (nicht das Maximum)

Beantworten Sie vor dem Kauf eine einfache Frage:

Welche Dicke macht 80–90% Ihrer täglichen Aufträge aus?

Die meisten Betriebe fallen in eine dieser Gruppen:

1) Dünnblech‑Betriebe: 0,8–6 mm

2) Allgemeine Fertigung: 3–12 mm

3) Mittel‑Dickblech: 8–20 mm

4) Dickblech‑Betriebe: 16–35 mm

5) Extrem‑Dickblech: 30 mm+

Wenn Sie Ihre Gruppe kennen, wird die Auswahl deutlich einfacher.

Schritt 2: Dicken‑Gruppe dem passenden Maschinentyp zuordnen

A) 0,8–6 mm (Dünnblech, hohe Geschwindigkeit, hohes Volumen)

Wenn Ihr Betrieb hauptsächlich schneidet:

- Schaltschränke

- Gehäuse

- HVAC‑Teile

- Winkel/Konsolen

- Blechkomponenten

dann sind Ihre Prioritäten:

- schnelle Beschleunigung

- konstante Kantenqualität

- niedrige Kosten pro Teil

✅ Empfohlene Richtung:

- High‑Speed‑Blechlaseranlagen

- Praxistaugliche Leistung: 3–6 kW (je nach Materialmix)

Diese Kategorie‑Seite eignet sich in Ihrer Content‑Strategie besonders gut als interner „Selection Funnel“.

B) 3–12 mm (Allround‑Fertigung – der häufigste Werksbereich)

Das ist der am häufigsten genutzte Industriebereich, z. B. für:

- Edelstahlteile

- Baustahlkonstruktionen

- Lohnfertiger mit gemischten Aufträgen

✅ Empfohlene Richtung:

- Stabile Allround‑Plattformen, optional mit Wechseltisch

- Praxistaugliche Leistung: 4–8 kW

GWEIKE positioniert Industrie‑Faserlasermodelle typischerweise so, dass dieser Bereich über mehrere Serien abgedeckt wird. Entscheidend sind dabei vor allem:

- Bettrigidität

- Stabilität des Schneidkopfs

- Reaktionsfähigkeit der Steuerung

- Zuverlässigkeit des Gassystems

C) 8–20 mm (Mittel‑Dickblech‑Produktion)

Wenn Ihre tägliche Arbeit häufig beinhaltet:

- Grundplatten

- Strukturteile

- Maschinenrahmen

- mehr Baustahl/Edelstahl in größerer Dicke

✅ Empfohlene Richtung:

- Praxistaugliche Leistung: 6–12 kW

- Stark empfohlen: Wechseltisch für Produktivität

- Bessere Absaugung und stabile Kühlung

In diesem Bereich sehen viele Betriebe den größten ROI‑Sprung gegenüber Plasma.

D) 16–35 mm (Dicke Bleche als Kerngeschäft)

Wenn Dickblech Ihr Schwerpunkt ist:

- Baumaschinen‑Teile

- große Rahmen

- schwere Stahlkomponenten

✅ Empfohlene Richtung:

- Praxistaugliche Leistung: 12–20 kW

- Schwerer Maschinenrahmen + stabiles Motion‑System

- Starke Gas‑ und Kühlkonfiguration

Für diese Betriebe muss die Maschine ausgelegt sein auf:

- lange Schnittzeiten

- thermische Last

- Beladen schwerer Platten

- stabiles Piercing in Dickblech

E) 30 mm+ täglich (Extremdicke & hohe Produktivität)

Das betrifft nicht die Mehrheit – aber wenn es Ihr Alltag ist, ist die Auswahl klar:

✅ Empfohlene Richtung:

- 20 kW+

- Heavy‑Duty‑Plattform

- Industrie‑Support & Uptime‑Planung

Hier zählt „Engineering‑Qualität & Verfügbarkeit“ mehr als der Preis.

Schritt 3: Gasstrategie nach Ziel wählen

Wenn Ihr Ziel maximale Dicke bei Baustahl ist:

- Sauerstoff ist meist die beste Wahl

Wenn Ihr Ziel helle Kante und hohe Optik bei Edelstahl ist:

- Stickstoff ist meist am besten

Wenn Ihr Ziel niedrigste Betriebskosten bei Dünnblech ist:

- Druckluft ist attraktiv, aber die Dicke ist begrenzt

Das ist wichtig, weil viele Betriebe hohe Leistung kaufen – dann aber mit falschem Gas schneiden und die Maschine „verurteilen“.

Schritt 4: Keine Leistung kaufen, die Sie selten nutzen

Eine praktische Business‑Regel:

Wenn Sie 20 mm Baustahl nur einmal im Monat schneiden,

kaufen Sie keine Maschine, die für 20 mm tägliche Produktion ausgelegt ist.

Stattdessen:

- für Ihre tägliche Dicke kaufen

- seltene Dickaufträge extern vergeben

- oder Plasma/Brennschneiden für seltene Fälle behalten

So schützen Betriebe ihren ROI.

FAQ — Schneiddicke beim Faserlaserschneiden

1) Kann ein 6‑kW‑Faserlaser 25 mm Baustahl schneiden?

Ja, das ist häufig möglich – besonders mit Sauerstoffschnitt.

Für stabile tägliche Produktion arbeiten viele Betriebe jedoch eher bei 15–20 mm, um Qualität und Geschwindigkeit zu verbessern.

2) Warum kann Baustahl dicker als Edelstahl geschnitten werden?

Weil Sauerstoffschnitt bei Baustahl durch Oxidation zusätzliche Wärme erzeugt.

Edelstahl wird meist mit Stickstoff geschnitten, und der Laser muss die Arbeit weitgehend allein leisten.

3) Schneiden Faserlaser Aluminium so dick wie Baustahl?

Meist nein. Aluminium reflektiert Energie und leitet Wärme schnell ab – daher ist die mögliche Dicke bei gleicher Leistung geringer.

4) Ist „Maximaldicke“ überhaupt nützlich?

Ja – als grobe Orientierung.

Für echte Produktionsentscheidungen ist die stabile Produktionsdicke deutlich wichtiger.

5) Welcher Dickenbereich liefert den besten ROI für die meisten Betriebe?

Für viele Lohnfertiger liegt der beste ROI oft im täglichen Bereich 3–12 mm, weil:

- die Nachfrage hoch ist

- die Schnittgeschwindigkeit stark ist

- die Kantenqualität sehr gut ist

- kaum Nacharbeit nötig ist

6) Kann ich durch Parameter die Dicke verbessern?

Ja – Dicke kann sich verbessern durch:

- korrekte Fokuslage

- passende Düsengröße

- stabilen Gasdruck

- eine passende Piercing‑Strategie

Aber Parameter können eine zu geringe Leistung in echter Dickblechproduktion nicht „wegoptimieren“.

7) Was ist der größte Dicken‑Fehler beim Kauf?

Nach „extremer Maximaldicke“ zu kaufen – und dann festzustellen:

- die Geschwindigkeit ist zu niedrig

- die Gaskosten sind zu hoch

- die Kantenqualität schwankt

- der ROI ist schlechter als erwartet

Kauf‑Checkliste nach Dickenbereich (einfach & praxisnah)

Vor dem Kauf prüfen Sie diese Punkte:

- ✓Welches Material schneiden wir am häufigsten? (Baustahl / Edelstahl / Aluminium)

- ✓Welche Dicke macht 80% unserer täglichen Jobs aus?

- ✓Brauchen wir helle Kanten? (Stickstoff) oder maximale Dicke? (Sauerstoff)

- ✓Wie viele Tafeln pro Tag? Benötigen wir einen Wechseltisch?

- ✓Fahren wir ein‑ oder zweischichtig?

- ✓Brauchen wir Automatisierung (Be-/Entladen) jetzt oder später?

- ✓Haben wir stabile Gasversorgung und Absaugung?

- ✓Welche ROI‑Zielzeit gilt (6 / 12 / 24 Monate)?

Wenn Sie diese Fragen klar beantworten, wird die Auswahl sehr treffsicher.

Zusammenfassung

Also: Wie dick kann ein Faserlaser schneiden?

- Baustahl geht am dicksten (besonders mit Sauerstoff)

- Edelstahl schneidet sehr sauber, ist aber meist dünner

- Aluminium ist wegen Reflexion und Wärmeleitung anspruchsvoller

- Gas und Parameter können die Dicke stark verändern

- Produktionsdicke ist wichtiger als Maximaldicke

Wenn Sie das passende System auswählen möchten, starten Sie mit Ihrem täglichen Dickenbereich – und gleichen Sie dann Leistung und Maschinentyp mit Ihrem realen Bedarf ab.

Modell‑Empfehlung nach Dicke erhalten

Nennen Sie Material (SS/CS/Al), täglichen Dickenbereich und Ausbringung. Wir ordnen Ihnen eine passende Plattform und Leistungsklasse zu. Relevante GWEIKE‑Systeme: