Identifiziere, welches Aluminiumrohr du schneidest

„Aluminiumrohr“ klingt nach einem Material, in der Praxis gibt es aber viele Formen und Oberflächen: Rundrohr, Vierkantrohr, Rechteckrohr sowie Aluminiumprofile (U-/C-Profile, Winkel und Sonderextrusionen). Die beste Schneidmethode hängt von vier einfachen Faktoren ab.

Schritt 1 Form und Abmessungen

Rundrohr neigt zum Rollen. Vierkantrohr kann sich verdrehen, wenn die Spannung zu schwach ist. Profile vibrieren, wenn sie nicht abgestützt sind. Das „beste Werkzeug“ hängt davon ab, wie sicher du das Werkstück fixieren kannst.

Schritt 2 Wandstärke

Dünnwandige Rohre lassen sich leicht quetschen und ovalisieren. Dickwandige Rohre sind stabiler, können aber bei falscher Blatt-/Zahnung und Vorschub dennoch Grat bilden. Die Wandstärke entscheidet vor allem über Spannstrategie und Blatt-/Zahnauswahl.

Schritt 3 Oberflächenfinish

Rohes Aluminium verzeiht kleine Kratzer. Eloxierte oder pulverbeschichtete Rohre nicht. Wenn die Optik zählt, Oberfläche schützen und Vibration reduzieren.

Schritt 4 Qualitätsanforderung

Ein „verdeckter“ Schnitt braucht nur Entgraten für die Sicherheit. Ein sichtbarer Schnitt braucht eine sauberere Kante und konstante Länge. Für Schweiß- oder Fittingverbindungen sind Rechtwinkligkeit und gute Kantenvorbereitung wichtig.

Schneidest du ein Teil, ist nicht die Schnittgeschwindigkeit der Engpass – sondern die Vorbereitung. Schneidest du hunderte Teile, werden Entgraten und Nacharbeit zum Engpass. Das „richtige Werkzeug“ ist das, was die Gesamtzeit (Schneiden + Entgraten + Nacharbeit) senkt – nicht nur die Schnittzeit.

Sicherheit und Vorbereitung

Du brauchst hier keine komplizierten Sicherheitsfloskeln – sondern praxisnahe Gewohnheiten, die Verletzungen vermeiden und die Schnitte präzise halten. Beim Schneiden von Aluminium entstehen scharfe Kanten und Späne. Beim Schleifen entsteht feiner Staub. Sägen und Schleifer sind laut. Wenn du diese drei Punkte im Griff hast, laufen die meisten Arbeiten sauber durch.

Augen + Gesicht

Schutzbrille bei jedem Schnitt. Bei Winkelschleifer oder wenn Späne Richtung Gesicht fliegen können: zusätzlich Gesichtsschutz.

Gehör

Kappsäge oder Winkelschleifer können schon in kurzen Einsätzen gehörschädigend sein. Gehörschutz verwenden.

Staub + Späne

Späne vom Boden und von Spannflächen fernhalten. Wer viel schleift, kontrolliert Feinstaub durch Absaugung und Reinigung.

Die meisten „schlechten Schnitte“ sind keine Werkzeugprobleme – sondern Spannprobleme. Wenn das Rohr wandert, rollt oder vibriert, greift das Blatt, die Kante reißt aus und die Oberfläche verkratzt. Bevor du das Blatt schuldest: Werkstück sauber fixieren.

- Rollen verhindern: V-Block, Rohrschraubstock oder einfache Holzauflage für Rundrohr.

- Beide Seiten abstützen: bei langen Rohren Ständer/Rollen nutzen, damit das Abfallstück nicht fällt und das Blatt einklemmt.

- Die letzten 10% einplanen: am Ende langsamer werden, um Ausrisse und Gratspitzen zu vermeiden.

- Kontaktflächen sauber halten: ein einziger Span unter der Spannbacke kann eloxierte Oberflächen sofort verkratzen.

Die „Aluminium-Fallen“: warum Schnitte schmieren, Grate bilden oder schief werden

Aluminium ist weicher als Stahl. Das macht es schnell schneidbar – erzeugt aber auch drei typische Fallen. Wenn du sie verstehst, behebst du die meisten Probleme in wenigen Minuten.

Falle A: Blatt verschmiert / „setzt zu“

Wenn Aluminiumspäne an den Zähnen kleben, schneidet das Blatt nicht mehr sauber. Die Schnittkante wirkt „ausgerissen“ oder verschmiert. Häufig hörst du Quietschen, spürst Ruckeln und siehst starken Grat. Die Lösung ist meist einfach: Blatt für NE-Metalle verwenden, besser spannen und mit leichter Schmierung arbeiten (Wachs oder kontrollierter Sprühnebel).

Falle B: Dünnwandiges Rohr wird gequetscht

Wenn du dünnwandiges Rohr spannst wie Stahl, kann es plattgedrückt werden. Danach ist der Schnitt oft nicht mehr rechtwinklig und Bauteile passen schlechter. Deshalb sind weiche Spannbacken und innere Abstützung wichtig. Teure Vorrichtungen sind nicht nötig – oft reicht ein kleiner Einsatz nahe der Schnittzone.

Falle C: Grat und scharfe Kanten

Aluminiumgrat kann rasiermesserscharf sein. Er blockiert Fittings, beschädigt Dichtungen und erschwert die Schweißvorbereitung. Der beste Ansatz ist nicht, „gratfrei“ um jeden Preis zu jagen (in der Praxis selten), sondern kleinen Grat zu erzeugen, der schnell entfernt ist – mit einer wiederholbaren Entgratroutine.

Werkzeugauswahl (nach Wandstärke, Genauigkeit und Stückzahl)

Unten findest du eine praxisnahe Werkzeug-Übersicht. Damit kannst du deinen Job dem zuverlässigsten Workflow zuordnen. Denke in Gesamtzeit: Rüsten + Schneiden + Entgraten + Nacharbeit.

| Werkzeug / Methode | Ideal für | Stärken | Zu beachten | Qualitätsniveau (typisch) |

|---|---|---|---|---|

| Rohrschneider | Dünnwandiges Rundrohr, kleine Durchmesser, leises Arbeiten | Sehr gerade Schnittlinie; wenig Schmutz | Innen entsteht oft ein Grat-/Wulst; bei zu starkem Anziehen Ovalisierung möglich | Saubere Kante, innen unbedingt entgraten |

| Gehrungs-/Kappsäge + Hartmetallblatt für NE-Metalle | Werkstatt, gerade/Gehrungsschnitte, sichtbare Rahmen | Schnell, rechtwinklig; gute Oberfläche bei richtigem Setup | „Zusetzen“ bei trocken/verschmutzt; stabile Spannung erforderlich | Hoch, wenn Vibration kontrolliert ist |

| Bandsäge | Kontrollierte Schnitte, dickere Wandstärken, Wiederholteile | Stabil und berechenbar; geringeres „Greif“-Risiko | Falsche Zahnteilung reißt dünne Rohre aus; Abstützung nötig | Mittel–hoch, abhängig vom Setup |

| Winkelschleifer + Trennscheibe | Montage, schnelle grobe Schnitte, beengter Zugang | Überall einsetzbar; schnell | Mehr Grat; leichter schief; Funken und Staub | Mittel, Nacharbeit nötig |

| Säbelsäge / Metallsäge | Vor-Ort-Schnitte, wenn Sägen nicht passen | Mobil und flexibel | Kann verlaufen; kann ruckeln; mehr Nacharbeit | Niedrig–mittel |

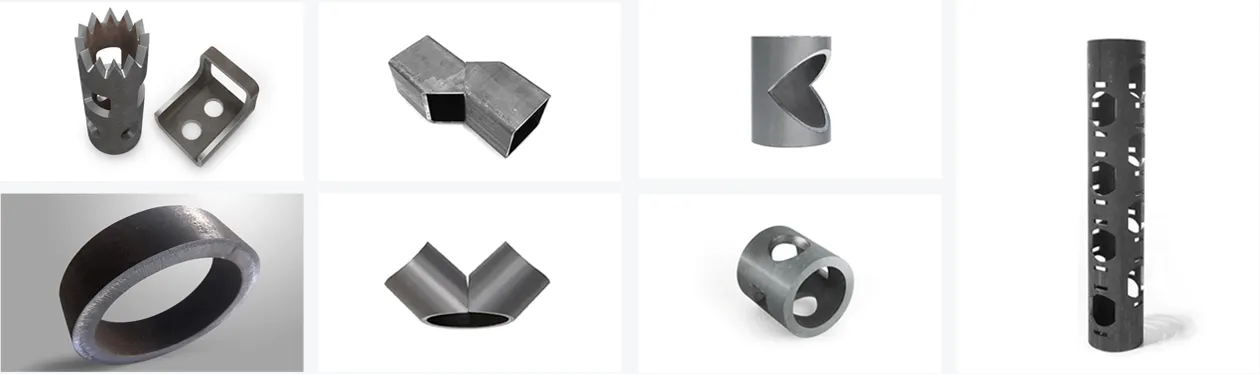

| CNC-Rohr-Faserlaser | Serie, Löcher/Schlitze/Ausklinkungen, wiederholte Geometrie | Hohe Konstanz; Features in einem Durchlauf; weniger Nacharbeit | Programmierung und richtige Maschinendimensionierung nötig | Hoch, gut skalierbar |

Wenn du nur gelegentlich gerade Schnitte machst, reicht eine Säge plus Entgratroutine. Wenn du oft dieselben Längen schneidest, hilft ein Anschlag (Stop) oder eine einfache Vorrichtung. Wenn du Löcher/Ausklinkungen und wiederholte Geometrien brauchst, lohnt sich CNC-Rohrlaser oft sehr schnell.

Messen und gerade anreißen (der einfachste Hebel für mehr Genauigkeit)

Schnittqualität beginnt oft beim Anreißen. Eine perfekte Säge kann eine schiefe Markierung nicht „korrigieren“. Diese Methoden sind einfach und funktionieren zuverlässig für Aluminiumrohre und -rohrleitungen.

-

Methode 1: Klebeband rundum (schnell und genau)

Masking Tape einmal um das Rohr wickeln. Die Bandkanten so ausrichten, dass sie sauber aufeinander treffen (kein Spalt, keine Überlappung).

Die Bandkante als gerade Führungslinie nutzen.

Warum es funktioniert: Die Bandkante wird zur „rechtwinkligen“ Referenz rund um den Umfang.

-

Methode 2: Papier-/Gurtband (für größere Durchmesser)

Einen Papierstreifen um das Rohr legen und die Kanten exakt fluchten lassen. Wenn die Kanten fluchten, ist die Papierkante rechtwinklig.

Entlang der Kante anzeichnen.

Tipp: Ein dünnes Kunststoffband reißt weniger als Papier und ist wiederverwendbar.

-

Methode 3: Anschlag (für Wiederhol-Längen)

Wenn du viele Teile in gleicher Länge schneidest, nutze einen einfachen Anschlag an der Sägeführung oder einer Lehre.

Dann misst du einmal und schneidest wiederholt ohne Neu-Messen.

Das ist oft der größte Zeitgewinn in kleinen Serien.

Spannen ohne Quetschen (Tipps für dünnwandige Aluminiumrohre)

Dünnwandiges Aluminiumrohr bekommt schnell Dellen. Wenn das Rohr nach dem Schneiden oval aussieht, liegt es fast immer an der Spannung. Ziel ist, das Rohr sicher zu fixieren – ohne punktuelle Überlast.

Weiche Spannbacken (oder Schutzauflagen) verwenden

Gummi, Leder, Holz oder weichen Kunststoff zwischen Spannbacke und Rohr legen. Das verteilt die Kraft und reduziert Dellen. Zusätzlich schützt es eloxierte Oberflächen.

Innere Abstützung (einfacher Einsatz)

Bei sehr dünnen Rohren nahe der Schnittzone ein kurzes Stück Holz/Kunststoff oder ein passendes Restrohr innen einlegen. Das stützt die Wandung und macht Quetschen deutlich unwahrscheinlicher.

Langmaterial abstützen, um Vibration zu reduzieren

Lange Rohre vibrieren und schlagen aus. Ständer oder Rollen auf beiden Seiten nutzen. Vibration führt zu rauen Kanten, starkem Grat und Kratzern.

Nicht „extra fest“ spannen, nur um sich sicher zu fühlen. Über-Spannen kann dünnwandige Rohre dauerhaft oval drücken. Besser: mehr Abstützung, nicht mehr Kraft.

Methode 1: Rohrschneider (sehr gerade bei dünnwandigem Rundrohr)

Ein Rohrschneider ist langsamer als eine Säge, kann aber bei dünnwandigen Rundrohren sehr gerade Schnitte erzeugen. Außerdem ist er leise, sauber und praktisch für Wartungsarbeiten.

So geht’s (einfache Schritte)

- Schnittlinie markieren.

- Schneidrad auf die Linie setzen und anziehen, bis es stabil anliegt.

- Einmal rundum drehen. Nach jeder vollen Umdrehung leicht nachziehen (in kleinen Schritten).

- Fortsetzen, bis das Rohr getrennt ist.

- Innen und außen entgraten. Rohrschneider hinterlassen häufig einen inneren Wulst/Grat.

- Bei dicker Wand, wenn der Schnitt sehr langsam oder schwer wird

- Wenn das Rohr perfekt rund bleiben muss (präzise Passung)

- Wenn Profile, Löcher, Ausklinkungen oder komplexe Geometrien nötig sind

- Hartmetallblatt für NE-Metalle verwenden (für Aluminium ausgelegt).

- Bei dünnwandigem Rohr liefert eine feinere Zahnung oft die sauberere Kante.

- Bei dickeren Wandstärken kann ein etwas „gröberes“ Blatt effizienter schneiden, ohne zu überhitzen.

- „Irgendein Holzblatt“ vermeiden – außer du bist sicher, dass es dafür geeignet und sicher ist.

- Rohr stabil spannen, damit es nicht rollen oder rutschen kann.

- Abfallstück abstützen, damit es nicht fällt und das Blatt einklemmt.

- Anschlag und Spannflächen sauber halten (Späne unter der Backe erzeugen Kratzer und Schiefschnitt).

- Blatt auf Drehzahl kommen lassen, bevor du ins Material gehst.

- Gleichmäßiger Vorschub (nicht „durchdrücken“, aber auch nicht extrem langsam „schweben“).

- Mit einem leichten „Antippen“ prüfen, ob das Blatt sauber auf der Linie läuft.

- Mit konstantem Druck schneiden. Bei Ruckeln: stoppen und Spannung/Abstützung prüfen.

- Die letzten 10% langsamer, um Ausrisse zu vermeiden.

- Nach dem Schnitt leicht entgraten.

- Schnittzone mit Malerkrepp abkleben.

- Weiche Auflagen unter den Spannbacken nutzen und das Rohr nach dem Spannen nicht mehr verschieben.

- Späne vor jedem Schnitt vom Anschlag und den Auflagen entfernen.

- Mit feinem Werkzeug entgraten – nur leicht, besonders an sichtbaren Flächen.

- Zahnteilung zählt: dünnwandige Rohre brauchen meist feinere Teilung, damit die Zähne nicht „einhaken“ und ausreißen.

- Rohr abstützen: Vibration ist der Feind gerader Schnitte.

- Gleichmäßig vorschieben: zu viel Druck lässt das Band verlaufen.

- Spanabfuhr im Blick: wenn Späne sich stauen, sinkt die Qualität und das Band wird heiß.

- Dickere Wandstärken, bei denen kontrolliertes Schneiden hilft

- Wiederholteile, bei denen stabile Ausrichtung zählt

- Werkstätten, die einen ruhigeren Schnittprozess mit weniger „Greif-Risiko“ wollen

- Rohr so spannen, dass es nicht rollen kann.

- Zuerst eine flache Nut entlang der Linie rundum anritzen (ein leichter Durchgang).

- Im zweiten Durchgang tiefer schneiden und der Nut folgen.

- Gegen Ende langsamer, um Ausrisse zu reduzieren.

- Innen und außen entgraten.

- Metallblatt verwenden und das Rohr nahe der Schnittstelle abstützen.

- Langsam starten, damit das Blatt nicht springt und die Oberfläche verkratzt.

- Mit einer kurzen Nachbearbeitung danach rechnen.

- Hand-Entgrater für schnelle Züge

- Feile für kleine Grate

- Leichter Lamellenscheiben-Kontakt (nur wenn die Oberfläche optisch nicht kritisch ist)

- Reibahle oder Anfas-/Entgrater

- Kleine Rundfeile für schnelles Nacharbeiten

- Entgraten, bis Fittings sauber und ohne Haken sitzen

- Stabile Gehrungs-/Kappsäge mit NE-Metallblatt und kräftiger Spannung verwenden.

- Oberflächen mit Klebeband und sauberen Auflagen schützen.

- Nach dem Schnitt leicht entgraten, damit die Fuge sauber schließt.

- Stückzahlen steigen: viele Teile pro Tag/Woche und du brauchst konsistente Ergebnisse.

- Geometrie wächst: Löcher, Schlitze, Ausklinkungen, Laschen, Textmarkierung oder wiederholte Verbindungen.

- Nacharbeit tut weh: zu viel Zeit geht drauf, um Teile nach dem Schneiden passend zu machen.

- Qualität ist kritisch: konstante Längen und Passungen für Montage/Assemblierung.

- Außendurchmesser, Wandstärke und Rohmateriallänge (typisch 6 m / 9 m / 12 m) festlegen.

- CAD für Schnittlinien + Löcher + Ausklinkungen vorbereiten.

- Programmieren und Nesten, um Verschnitt zu reduzieren und Feature-Positionen konsistent zu halten.

- Laden, spannen, abstützen und Job laufen lassen.

- Leichte Nacharbeit nur dort, wo nötig (oft weniger Handarbeit als bei Säge-Workflows).

- Form: rund / vierkant / rechteckig / Profil

- Größenbereich: AD / Seitenmaß und Wandstärke

- Rohmateriallänge: typische Lagerlänge

- Material: gängige Aluminiumlegierung, Oberflächenfinish

- Losgröße: pro Tag/Woche

- Features: nur gerade Schnitte oder Löcher/Schlitze/Ausklinkungen/Text

- Qualitätsziel: sichtbare Kante vs funktionale Kante

- Automatisierung: manuell / halbautomatisch / vollautomatisch

- Stahlrohr schneiden

- Kupferrohr schneiden

- Wie Laserschneiden funktioniert

- Wie man eine Laserschneidmaschine nutzt

- Wie dick kann ein Faserlaser schneiden

- Faser vs CO2 Laserschneiden

- Was ist eine industrielle Laserschneidmaschine

- Edelstahl Laserschneiden

- Was kostet eine industrielle Laserschneidmaschine

Wann du Rohrschneider besser vermeidest

Methode 2: Gehrungs-/Kappsäge

Für die meisten Werkstattarbeiten – Rahmen, Streben, Halter, allgemeine Fertigung – ist eine Gehrungs-/Kappsäge mit dem richtigen Blatt der einfachste Weg zu sauberen, rechtwinkligen Schnitten in Aluminium. Die Schlüssel sind simpel: Blatt für NE-Metalle, stabile Spannung und gleichmäßiger Vorschub.

Blattauswahl

„Zusetzen“ reduzieren (warum Wachs/Schmierung hilft)

Aluminiumspäne können an den Zähnen kleben und die Schnittqualität verschlechtern. Das zeigt sich als Quietschen, Ruckeln und Grat. Viele Werkstätten nutzen Schneidwachs oder eine kontrollierte Schmierung, um Reibung zu senken und Späne abzuführen. Wichtig: nur leicht dosieren – zu viel sammelt Späne und macht Schmutz.

Setup-Checkliste (vor jeder Schneidsession)

Schnitttechnik

Eloxiertes Rohr schneiden, ohne sichtbare Kratzer

Eine gute Aluminium-Schnittkante ist glatt und hat nur wenig Grat, der in Sekunden entfernt ist. Starker Grat, Schmieren oder dunkle Wärmespuren sind fast immer Setup-Themen: Spannung, Blattauswahl, Vorschub und Spanabfuhr.

Methode 3: Bandsäge (kontrolliert, serienfreundlich, geringes „Greifen“)

Bandsägen sind eine zuverlässige Methode, Aluminiumrohre zu schneiden – besonders bei dickeren Wandstärken oder wiederkehrenden Teilen. Sie arbeiten oft mit geringerer Schnittgeschwindigkeit als Kappsägen, was „Greifen“ reduziert und den Prozess kontrollierter macht.

Bandsäge-Tipps für gerade Schnitte

Wann die Bandsäge die bessere Wahl sein kann

Methode 4: Winkelschleifer und Montagewerkzeuge (schneller Zugang, mehr Nacharbeit)

Manchmal kannst du das Werkstück nicht zur Säge bringen. Installierte Rohrleitungen, enge Stellen und Reparaturen zwingen oft zu Montagewerkzeugen. Das funktioniert – aber rechne mit mehr Entgraten und Rechtwinkligkeitskontrolle.

Winkelschleifer: so wird der Schnitt gerader

Säbelsäge / Metallsäge: Best Practices

Oszillierendes Multitool: langsam, aber kontrollierbar

Für kleine Rohre in sehr engen Bereichen ist ein Multitool langsam, aber präzise. Eine sinnvolle Option, wenn der Zugang das Hauptproblem ist. Eher ein „sicher fertig werden“-Werkzeug – kein Produktionswerkzeug.

Entgraten und Kantenbearbeitung

Hier werden Rohteile „werkstattgerecht“. Du brauchst keine aufwändige Finish-Show – sondern eine Routine, die immer gleich funktioniert. Ziel: scharfen Grat entfernen und eine kleine saubere Fase erzeugen – vor allem innen, wo Fittings und Hände Kontakt haben.

Außenkante (schnelle Routine)

Tipp: Bei eloxierten Rohren aggressive Schleifmittel auf sichtbaren Flächen vermeiden.

Innenkante (wird oft vergessen)

Innen-Grad kann Fittings blockieren und Dichtungen beschädigen. 10 Sekunden innen entgraten spart später lange Fehlersuche.

Wenn das Rohr geschweißt wird

Für die Schweißvorbereitung sind drei Punkte entscheidend: saubere Kante, gute Passung und eine konsistente Fuge. Kanten entgraten, Oberflächenverunreinigungen nahe der Fuge entfernen und den Bereich sauber halten. Bei vielen Rohrverbindungen (Ausklinkungen/Fishmouth) wird manuelle Vorbereitung schnell zum großen Zeitfresser.

Starkes Schleifen macht die Kanten heißer, rauer und weniger konsistent. Für die meisten Aluminiumrohr-Jobs ist leichtes Entgraten besser als aggressives Schleifen.

Spezielle Schnitte: Gehrungen, Ausklinkungen, Fishmouth-Verbindungen

Gerade Schnitte sind der einfache Teil. In realen Projekten brauchst du oft Gehrungen und Rohr-auf-Rohr-Verbindungen. Hier sind praxistaugliche Wege, das ohne „Trial-and-Error“ umzusetzen.

Gehrungsschnitte (Rahmen, Streben, Ecken)

Ausklinken / Fishmouth (Rohr-auf-Rohr)

Eine Fishmouth-Ausklinkung lässt ein Rundrohr an ein anderes Rundrohr sauber anliegen. Manuell geht das z. B. mit einer Ausklinkvorrichtung und Lochsäge oder mit sorgfältigem Schleifen und wiederholtem Anpassen. Wer häufig ausklinkt, hat hier oft einen der größten Lohnkosten-Blöcke in der Rohrfertigung.

Löcher und Schlitze: praxisnah bleiben

Wenn du nach dem Schneiden bohrst, gilt eine einfache Regel: Ankörnen und Vorbohren verhindern Verlaufen. Im CNC-Workflow lassen sich Löcher und Schlitze direkt ins Schneidprogramm integrieren und Sekundäroperationen reduzieren.

Fehlersuche: typische Probleme beim Schneiden von Aluminiumrohren (und schnelle Lösungen)

Wenn die Schnittqualität nachlässt, ist das selten Zufall. Nutze diesen Abschnitt als schnelle Diagnose. Schaue auf das Symptom und prüfe dann Spannung, Blatt/Werkzeug und Vorschub.

| Problem | Was es meist bedeutet | Schnelle Lösungen (Reihenfolge) | Präventionsroutine |

|---|---|---|---|

| Starker Grat | Vibration, falsches Blatt, schlechte Spanabfuhr, zu aggressiver Vorschub | Besser spannen → NE-Metallblatt → gleichmäßiger Vorschub → leicht Wachs/Schmierung → Entgratroutine | Anschlag reinigen + stabile Abstützung bei jeder Session |

| Schmieren / glänzende „verschmierte“ Kante | Blatt setzt zu (Späne kleben), Wärmestau | Blatt reinigen → leicht Wachs/Schmierung → „schwebend“ extrem langsam vermeiden → Abstützung verbessern | Nicht mit verschmutztem Blatt schneiden |

| Rohr oval oder eingedellt | Zu hoher Spanndruck; keine weichen Auflagen; keine innere Abstützung | Weiche Backen/Auflagen → Inneneinsatz → weniger Spanndruck → nahe der Schnittstelle abstützen | Standard-Spannmethode für dünnwandige Rohre definieren |

| Schnitt nicht rechtwinklig | Anreißfehler, Rohr hat sich bewegt, Abfallstück ist gefallen | Mit Tape neu anreißen → Anschlag nutzen → Abfallstück abstützen → letzte 10% langsamer | Einmal messen, dann mit Anschlag wiederholen |

| Kratzer auf eloxierter Oberfläche | Späne unter Spannbacken/Anschlag; Verschieben nach dem Spannen | Kontaktflächen reinigen → Tape-Schutz → weiche Auflagen → Verschieben vermeiden | „Erst reinigen“-Routine vor jedem Schnitt |

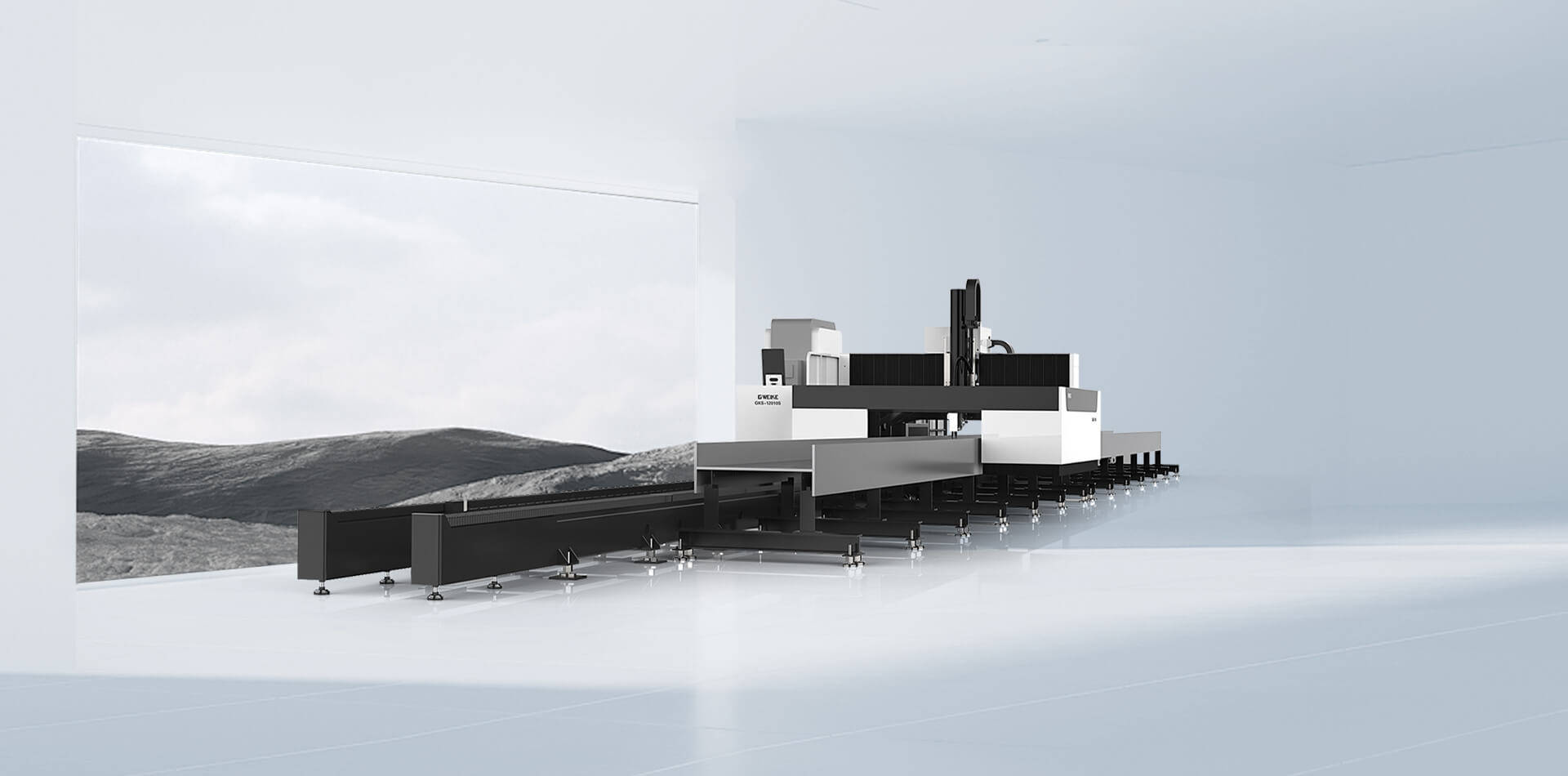

Wenn manuelles Schneiden nicht mehr skaliert: CNC-Rohr-Faserlaser einsetzen

Manuelles Schneiden ist für kleine Stückzahlen und einfache Geometrien völlig okay. Das Problem: Mit steigender Komplexität wächst der Arbeitsaufwand schnell. Wenn du ständig misst, ständig entgratest und ständig Verbindungen „hinpasst“, zahlst du versteckte Kosten.

Anzeichen, dass ein CNC-Rohrlaser sinnvoll wird

Ein einfacher Rohrlaser-Workflow (Basics)

Für den Hintergrund lieber auf vorhandene Guides verlinken, statt alles zu wiederholen: Wie Laserschneiden funktioniert, Wie man eine Laserschneidmaschine nutzt, und Schneidbare Dicken mit Faserlaser.

Product-Fit: Empfohlene GWEIKE Maschinen zum Schneiden von Aluminiumrohren

Dieser Abschnitt ordnet Produkte praxisnah zu: Maschinentyp passend zu deinen realen Rohr-Jobs. Die richtige Wahl hängt von Rohrgrößenbereich, Rohmateriallänge, Gewicht/Last und gewünschter Automatisierung ab. Nutze die Szenarien als Shortlist.

Ziel ist eine Maschine, die zu deinen häufigsten Jobs passt – nicht „so groß wie möglich“. Überdimensionierung kostet Budget. Unterdimensionierung erzeugt Engpässe. Bei gemischten Jobs: nach dem wählen, was jede Woche wirklich läuft.

Szenario A: kleine Rohre, schnelle Zyklen

Wenn deine Aluminiumrohr-Jobs überwiegend kleine Durchmesser haben und du einen kompakten, effizienten Ablauf willst, ist die automatische Rohrplattform TE-Series eine passende Option.

Empfohlener Link: TE-Series (Rohr)

Szenario B: Standardgrößen, tägliche Fertigung

Wenn du gängige Rund-/Vierkantrohre täglich schneidest und eine praktische „Allround“-Plattform suchst, ist die T2 Series eine solide Shortlist-Wahl.

Empfohlener Link: T2 Series

Szenario C: Rohr + Profil

Wenn du neben Rund-/Vierkantrohren auch häufig Profile/Extrusionen schneidest, lohnt sich eine Rohr+Profil-Lösung wie die TG Series.

Empfohlener Link: TG Series (Rohr & Profil)

Szenario D: schwerere Rohre, mehr Stabilität

Wenn du schwerere Werkstücke bearbeitest oder bei langen Rohren maximale Stabilität brauchst, ist eine Heavy-Duty-Plattform wie die T3 Series oft der bessere Fit.

Empfohlener Link: T3 Series

Szenario E: Langmaterial-Workflow (langes Laden/Entladen)

Wenn du lange Rohmateriallängen nutzt und über die gesamte Länge stabile Handhabung brauchst, ist eine Langrohr-Plattform wie T3L sinnvoll.

Empfohlener Link: T3L Series

Szenario F: großer Durchmesser oder sehr schwere Rohre

Wenn du Aluminiumrohre mit großem Durchmesser oder sehr hoher Last schneidest und robuste Mehrspannfutter-Stabilität willst, ist die T4 Series dafür ausgelegt.

Empfohlener Link: T4 Series

Wenn du alle Faserplattformen (Blech + Rohr + 3D-Roboter) an einem Ort sehen willst, nutze die Hub-Seite und filtere nach Jobtyp.

Tipp: Für schnellere Empfehlungen Rohrgrößen, Wandstärkenbereich, Rohmateriallänge und benötigte Features (Löcher/Ausklinkungen/Schlitze) vorbereiten.

RFQ-Checkliste + passende Guides

RFQ-Checkliste: Was du vor einer Angebotsanfrage vorbereiten solltest

Wenn du schnelle und präzise Empfehlungen möchtest, sende diese Daten. Das reduziert Rückfragen und hilft, die Maschinenkonfiguration an deine realen Jobs anzupassen.