1. Überblick: Warum industrielle Laserschneidmaschinen die moderne Blechbearbeitung prägen

In den letzten Jahren haben sich industrielle Faserlaserschneidmaschinen zu einer der wichtigsten Kerntechnologien in der Blechbearbeitung entwickelt. Von Automobilkomponenten und Schaltschrankgehäusen über Aufzugspaneele, Maschinenrahmen, HVAC-Bauteile bis hin zu architektonischen Edelstahlverkleidungen – das Laserschneiden ersetzt zunehmend Plasma, Autogen und mechanische Trennverfahren, weil es:

- höchste Präzision und enge Toleranzen ermöglicht,

- sehr hohe Schneidgeschwindigkeiten mit reduziertem Durchlaufzeit bietet,

- geringe Wärmeeinflusszonen und saubere Schnittkanten liefert,

- vollständig CNC-gesteuert und leicht zu automatisieren ist,

- ohne Werkzeuge und Stanzformen auskommt – ideal für schnelle Produktwechsel.

Eine industrielle Faserlaserschneidmaschine ist heute mehr als nur ein „Schneidgerät“. Sie ist eine digitale Fertigungsplattform, die sich nahtlos integrieren lässt mit:

- CAD/CAM- und Nesting-Software,

- MES- und ERP-Systemen,

- automatischen Be- und Entladesystemen,

- Roboterzellen zum Sortieren und Biegen,

- Echtzeit-Monitoring und Produktionsdatenanalyse.

In diesem Leitfaden erklären wir, was eine industrielle Laserschneidmaschine ist, wie das Faserlaserschneiden funktioniert, welche Maschinentypen es gibt, welche Materialien und Blechdicken bearbeitet werden können und wie Sie die passende Anlage – etwa LF3015GA, LF4020GH oder LF3015LN – für Ihren Betrieb auswählen.

2. Was ist eine industrielle Faserlaserschneidmaschine?

Eine industrielle Faserlaserschneidmaschine ist eine hochpräzise CNC-Anlage, die eine Faserlaserquelle (typischerweise 1–20 kW oder mehr) verwendet, um dünne Bleche und dicke Platten mit hoher Geschwindigkeit und Genauigkeit zu schneiden. Im Vergleich zu CO₂- oder Diodenlasern im Hobbybereich sind diese Maschinen für den Dauerbetrieb 24/7 ausgelegt.

Typische Merkmale einer industriellen Anlage sind:

- großformatige Schneidtische (3015, 4020, 6020, 8025, 12025 …),

- schwere, spannungsarm geglühte Schweißrahmen,

- Präzisions-Portalachsen mit Servoantrieben,

- automatische Wechseltische (Doppeltisch-Konzept),

- Optionen für Hochleistungs-Laserquellen bis 20 kW und mehr,

- Integration von Blechlagertürmen und vollautomatischen Materialflüssen.

Faserlaser arbeiten mit einer Wellenlänge von etwa 1,06 μm, die von Metallen sehr gut absorbiert wird. Dadurch entstehen hohe Prozessstabilität, niedrige Betriebskosten und exzellente Schnittkanten bei Baustahl, Edelstahl, Aluminium, Messing und Kupfer.

3. Wie funktioniert industrielles Faserlaserschneiden?

Der Schneidprozess lässt sich als Zusammenspiel von vier Kernsystemen verstehen:

3.1 Faserlaserquelle (1–20 kW)

Die Laserquelle ist das Herzstück der Maschine. Hersteller wie IPG, Raycus, Max oder nLIGHT liefern Quellen im Bereich:

- 1–3 kW – Einstiegslösungen und dünne Bleche,

- 6–12 kW – Hauptklasse für die typische Serienfertigung,

- 15–30 kW – Hochleistungsanlagen für dicke Platten und maximale Schnittgeschwindigkeit.

Höhere Leistung bedeutet:

- höhere Vorschubgeschwindigkeiten,

- größere maximal schneidbare Blechdicken,

- schnelleres Einstechen in dicke Platten,

- geringere Kosten pro Teil bei hohen Stückzahlen.

Typische Schneidkapazitäten (Richtwerte):

| Laserleistung | Baustahl | Edelstahl | Aluminium |

|---|---|---|---|

| 3 kW | bis ca. 12–16 mm | bis ca. 6–8 mm | bis ca. 4 mm |

| 6 kW | bis ca. 20–25 mm | bis ca. 10–12 mm | bis ca. 10 mm |

| 12 kW | bis ca. 30–40 mm | bis ca. 20–25 mm | bis ca. 16–20 mm |

| 20 kW | 50 mm und mehr | 30–40 mm | bis ca. 30 mm |

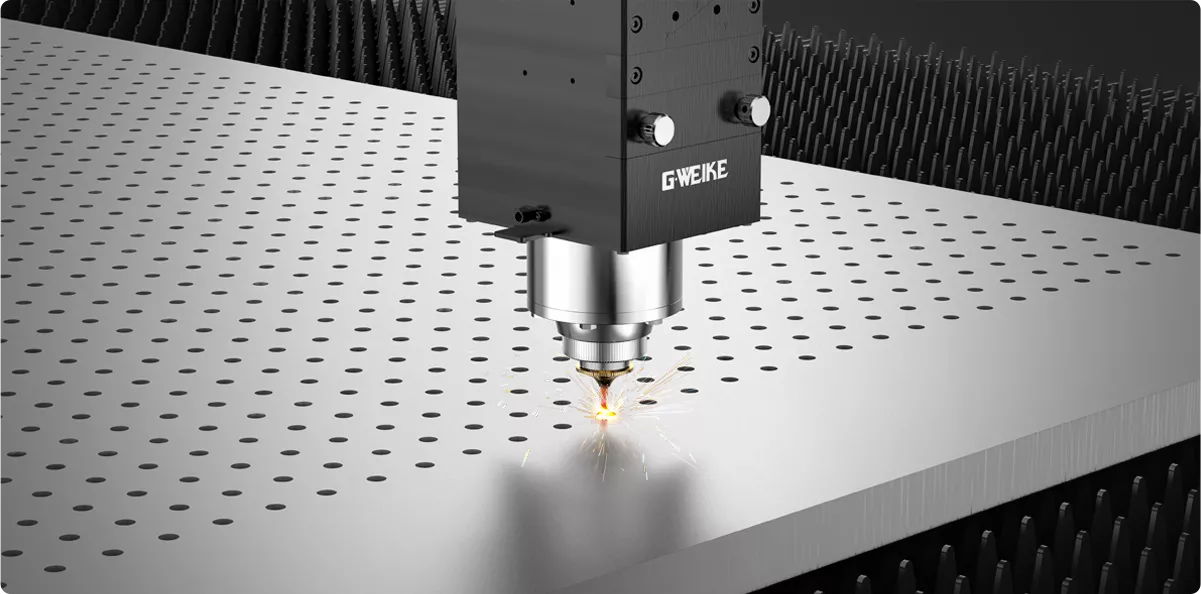

3.2 Strahlführung und Schneidkopf

Der Laserstrahl wird über ein Faseroptikkabel zum Schneidkopf transportiert, dort über eine Kollimationslinse gebündelt und über eine Fokussierlinse auf einen winzigen Brennfleck (typisch < 0,15 mm) fokussiert. Dieser Brennfleck tritt durch eine Düse aus, die mit dem Schneidgasstrom ausgerichtet ist.

Moderne industrielle Schneidköpfe verfügen typischerweise über:

- automatischen Fokusabgleich,

- kapazitiven Höhenabtaster (±0,01 mm),

- Kollisionsschutz,

- Linsenkühlung und Verschmutzungsüberwachung,

- automatisches Düsenreinigen und -kalibrieren.

Ein hochwertiger Schneidkopf ist entscheidend für stabile Prozesse oberhalb von 6–8 kW, insbesondere beim Schneiden von Edelstahl und Aluminium.

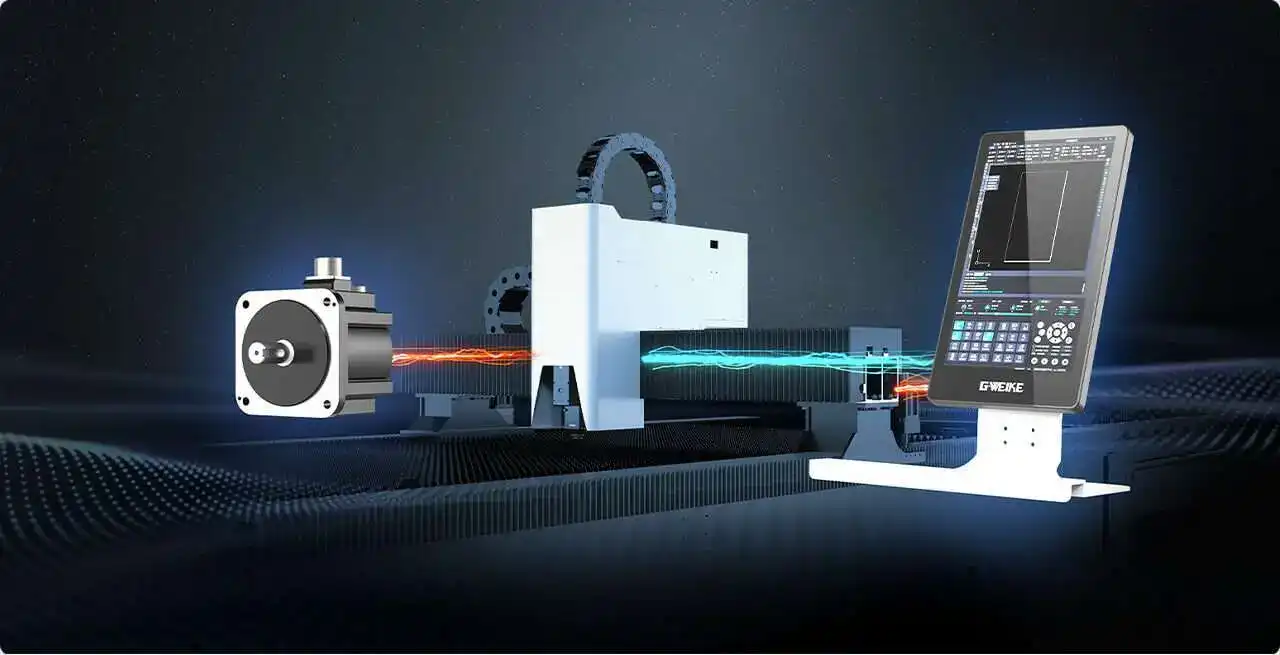

3.3 CNC-Bewegungssystem und Maschinenbett

Die Lasereinheit ist in ein präzises Bewegungssystem integriert. Typische Merkmale:

- schwere, spannungsarm geglühte Maschinenrahmen,

- Zahnriemen- oder Zahnstangenantriebe bzw. Linearmotoren,

- Doppel-Servo-Antriebe auf der Portalachse,

- Hochpräzisions-Linearführungen.

Wichtige Kennzahlen sind:

- Positioniergenauigkeit: ±0,03 mm,

- Wiederholgenauigkeit: ±0,02–0,03 mm,

- Beschleunigung: 1,0–4,0 g je nach Maschinentyp.

Hohe Dynamik ist besonders wichtig bei Bauteilen mit vielen Ecken und Radien. Hochleistungsanlagen wie die GA3-Serie sind für extrem schnelle Dünnblechanwendungen optimiert.

3.4 Schneidgas: O₂ / N₂ / Druckluft

Das Schneidgas entfernt das geschmolzene Material aus der Schnittfuge und beeinflusst direkt Schnittqualität und Geschwindigkeit:

- Sauerstoff (O₂) – für Baustahl, nutzt eine exotherme Reaktion und ermöglicht hohe Schneidgeschwindigkeiten,

- Stickstoff (N₂) – für Edelstahl und Aluminium, erzeugt oxidfreie, glänzende Schnittkanten,

- Druckluft – kostengünstige Alternative für dünne Edelstähle und Baustähle.

Industrielle Anlagen verfügen häufig über Kompressoren, automatische Gasumschaltung und Drucküberwachung, um konstante Prozessbedingungen und niedrige Betriebskosten sicherzustellen.

4. Haupttypen industrieller Laserschneidanlagen

4.1 Flachbett-Laserschneidmaschinen (3015 / 4020 / 6020)

Am weitesten verbreitet sind Flachbettanlagen mit Arbeitsbereichen von 3000 × 1500 mm oder 4000 × 2000 mm. Typische GWEIKE-Modelle sind:

- LF3015GA – Doppeltisch, Hochgeschwindigkeitsproduktion,

- LF4020GH – großformatige Hochleistungsanlage,

- LF3015LN – wirtschaftliche Industrieanlage.

Typische Anwendungen:

- Metallmöbel und Ladeneinrichtungen,

- Schaltschränke und Energieverteilung,

- Maschinenbauteile und Gestelle,

- Edelstahlküchen und Lebensmitteltechnik,

- Fassadenbleche und Designbleche.

4.2 Kombianlagen für Blech und Rohr

Kombinierte Blech- und Rohrlaserschneidanlagen integrieren Flachbett- und Rohrschneiden in einer Maschine. Sie eignen sich ideal für Hersteller, die:

- Rund- und Vierkantrohre,

- Rechteckprofile,

- U-, L- und Sonderprofile

- sowie Blechlaschen und Knotenbleche bearbeiten.

Eine kombinierte Anlage kann die Anzahl der benötigten Maschinen für Rahmen, Stahlkonstruktionen und Schweißbaugruppen deutlich reduzieren.

4.3 Hochleistungsanlagen für dicke Platten (15–30 kW)

In der Schiffbau-, Stahlbau-, Bergbau- und Schwermaschinenindustrie kommen Hochleistungsanlagen zum Einsatz, um:

- Baustahl 30–50 mm,

- Edelstahl 20–40 mm,

- dickwandige Aluminiumlegierungen zu schneiden.

Diese Anlagen kombinieren spezielle Schneidköpfe, Hochdruck-Schneidgase, optimierte Düsen und äußerst steife Maschinenbetten, um Stabilität und Schnittqualität bei sehr hoher Leistung sicherzustellen.

4.4 Vollautomatisierte Laserschneidlinien

Für Großserien und Fertigungsbetriebe mit vielen Artikeln kommen vollautomatisierte Laserschneidlinien zum Einsatz. Typische Komponenten:

- automatische Be- und Entladesysteme,

- Mehrlagertürme für verschiedene Blechsorte und -dicken,

- Roboter zum Sortieren und Stapeln der geschnittenen Teile,

- Integration mit Biegezentren und Schweißzellen,

- Anbindung an MES-Systeme zur Produktionsplanung und Rückverfolgung.

Solche Linien können mit minimalem Personaleinsatz rund um die Uhr arbeiten und senken die Stückkosten deutlich bei gleichzeitig hoher Prozesssicherheit.

5. Geeignete Materialien und Blechdicken

Industrielle Faserlaserschneidanlagen sind speziell für Metalle ausgelegt. Zu den wichtigsten Materialien zählen:

5.1 Baustahl (Kohlenstoffstahl)

Baustahl ist das am häufigsten geschnittene Material. Faserlaser schneiden ihn mit Sauerstoff oder Druckluft sehr schnell und wirtschaftlich. Typische Anwendungen sind Stahlbau, Rahmen, Halterungen und allgemeiner Maschinenbau.

5.2 Edelstahl

Edelstahl findet breite Anwendung in der Lebensmittelindustrie, Medizintechnik, Architektur und im Fahrzeugbau. Das Schneiden mit Stickstoff erzeugt glänzende, oxidfreie Schnittkanten – häufig ohne Nacharbeit.

5.3 Aluminium und Aluminiumlegierungen

Aluminium reflektiert Laserstrahlung stark, lässt sich aber mit modernen Faserlasern sehr gut schneiden. Mit ausreichend Leistung (6–12 kW) und Stickstoff als Schneidgas lassen sich hohe Schnittgeschwindigkeiten und sehr gute Schnittkanten erzielen.

5.4 Messing und Kupfer

Messing und Kupfer sind aufgrund ihrer hohen Reflektivität und Wärmeleitfähigkeit anspruchsvoller. Mit geeigneten Parametern und dafür ausgelegten Schneidköpfen lassen sich jedoch dünne bis mittlere Dicken sicher schneiden.

5.5 Verzinkte und beschichtete Bleche

Verzinkter Stahl wird häufig im HVAC-Bereich, bei Lüftungskanälen und in der Gebäudetechnik verwendet. Faserlaser schneiden ihn effizient bei kontrollierter Schnittqualität und begrenztem Zinkausbrand.

6. Schnittqualität und Prozesskontrolle

Für industrielle Anwender ist die Schnittqualität ein zentrales Kriterium. Eine gute Schnittqualität bedeutet glatte Kanten, schmale Schnittfugen, wenige Gratbildungen, geringe Konizität und hohe Wiederholgenauigkeit. Vier technische Faktoren sind besonders wichtig:

6.1 Laserleistung und Strahlmodus

Hochleistungs-Faserlaser lassen sich in unterschiedliche Strahlmodi einteilen:

- Einmoden (Single Mode) – sehr kleiner Brennfleck, hohe Energiedichte, ideal für dünnen Edelstahl und feine Konturen,

- Multimode – größerer, stabiler Brennfleck, sehr gut für dickere Bleche und universelle Anwendungen.

Ein 6–12 kW Single-Mode-Laser ist ideal für extrem schnelles Dünnblechschneiden, während 15–30 kW Multimode-Laser vor allem bei dicken Baustahlplatten ihre Stärken ausspielen.

6.2 Optik im Schneidkopf

Die Optik bestimmt die Qualität des Brennfleckes und die Energieverteilung. Professionelle Schneidköpfe verfügen über:

- hochwertige Kollimations- und Fokussierlinsen,

- effiziente Kühlung und Kontaminationserkennung,

- automatische Fokusverstellung,

- Echtzeit-Erkennung des Einstechens und Schutzfunktionen.

Verschmutzte Linsen oder minderwertige Optiken verschlechtern die Schnittqualität unmittelbar – besonders bei Edelstahl und Hochleistungsprozessen.

6.3 Schneidgasdynamik

Druck, Volumenstrom, Gasreinheit und Düsenform wirken sich direkt auf die Schnittkante aus:

| Material | Gas | Typischer Druck (bar) |

|---|---|---|

| Edelstahl dünn (0,8–2 mm) | N₂ | 18–22 |

| Edelstahl dick (>8 mm) | N₂ | 22–30 |

| Baustahl | O₂ | 0,6–2,0 |

| Dünnblech (Druckluftschnitt) | Druckluft | 8–12 |

Besonders bei Edelstahl ist eine sehr hohe Stickstoffreinheit (oft 99,999 %) entscheidend, um glänzende, verfärbungsfreie Schnittkanten zu erzielen.

6.4 CNC-Genauigkeit und Maschinenmechanik

Selbst mit bester Laserquelle und Optik führt eine unzureichende Mechanik zu schlechter Schnittqualität. Industrielle Anlagen legen daher großen Wert auf:

- hohe Steifigkeit von Rahmen und Portal,

- präzise Bearbeitung der Führungsbahnen,

- Servoantriebe mit hochauflösenden Encodern,

- optimierte Beschleunigungs- und Ruckprofile.

Anlagen mit Linearmotoren erreichen extrem hohe Dynamik – ideal, wenn viele kurze Konturen und Richtungswechsel in möglichst kurzer Zeit gefahren werden müssen.

7. Hochleistungs-Schneidstrategien (6–30 kW)

7.1 Schnellschneiden mit Stickstoff für Edelstahl

Bei 6–12 kW Laserleistung können dünne Edelstähle mit Stickstoff sehr schnell und mit spiegelglatten Kanten geschnitten werden. 3-mm-Edelstahl lässt sich beispielsweise mit Dutzenden Metern pro Minute schneiden, insbesondere auf Maschinen mit Linearmotoren.

7.2 Sauerstoffschnitt für Baustahl

Beim Sauerstoffschnitt reagiert das Gas exotherm mit dem Stahl und unterstützt so den Schneidprozess. Dadurch können auch mit niedrigerer Laserleistung hohe Schnittgeschwindigkeiten erzielt werden – der Standardprozess für Baustahlteile im Maschinen- und Stahlbau.

7.3 Druckluftschneiden zur Kostensenkung

Das Schneiden mit Druckluft wird immer beliebter, insbesondere bei dünnen Blechen (1–3 mm), da die Gaskosten deutlich niedriger sind. Ab etwa 6 kW Laserleistung lassen sich sowohl Edelstahl als auch Baustahl mit guter Qualität und attraktiver Wirtschaftlichkeit schneiden.

7.4 Schneiden dicker Platten > 20 mm

Für Baustahl im Bereich 20–50 mm kommen Hochleistungsanlagen mit 15–30 kW zum Einsatz. Typische Strategien:

- mehrstufiges Einstechen mit Prozessüberwachung,

- langsamer Qualitätsmodus für höchste Schnittkantenanforderungen,

- spezielle Düsen für stabilen Schmelzaustrag,

- fein abgestimmte Parameter für gerade Schnittflanken.

8. Typische Industrieanwendungen

8.1 Schaltschrankbau und Energieverteilung

Im Schaltschrankbau ermöglicht das Laserschneiden präzise Ausschnitte, Lüftungsöffnungen, Tür- und Montagebilder bei minimaler Verformung. Die sauberen Kanten sind ideal für Pulverbeschichtung und nachgelagerte Prozesse.

8.2 Automobil- und Nutzfahrzeugindustrie

In der Automobilindustrie werden Faserlaser für Auspuffkomponenten, Batterieträger, Halterungen, Hitzeschilde und Strukturteile eingesetzt. Die Technologie kombiniert hohe Wiederholgenauigkeit mit der Flexibilität, neue Modellvarianten schnell umzusetzen.

8.3 Aufzugspaneele und architektonischer Edelstahl

Hersteller von Aufzügen und Fassaden benötigen makellose Edelstahloberflächen. Laserschneiden mit Stickstoff liefert oxidfreie, glänzende Schnittkanten, die höchsten optischen Anforderungen entsprechen.

8.4 Metallmöbel und Innenarchitektur

Für Metallmöbel, Regale, Displays und dekorative Paneele erlaubt das Laserschneiden eine große Designfreiheit ohne spezielle Werkzeuge. Kleinserien und individuelle Designs lassen sich wirtschaftlich produzieren.

8.5 HVAC und Lüftungstechnik

Hersteller von Lüftungskanälen und HVAC-Bauteilen verarbeiten große Mengen an verzinktem Stahl und dünnem Edelstahl. Faserlaser sind ideal für Flansche, Konsolen, Stutzen und Kanalteile – besonders in Kombination mit automatischem Nesting.

8.6 Lohnfertiger und Job Shops

Lohnfertiger benötigen flexible Anlagen, die schnell zwischen verschiedenen Aufträgen wechseln können. Industrielle Laserschneidanlagen ermöglichen die wirtschaftliche Fertigung von Prototypen und Serien ohne Werkzeuginvestitionen – bei sehr kurzen Lieferzeiten.

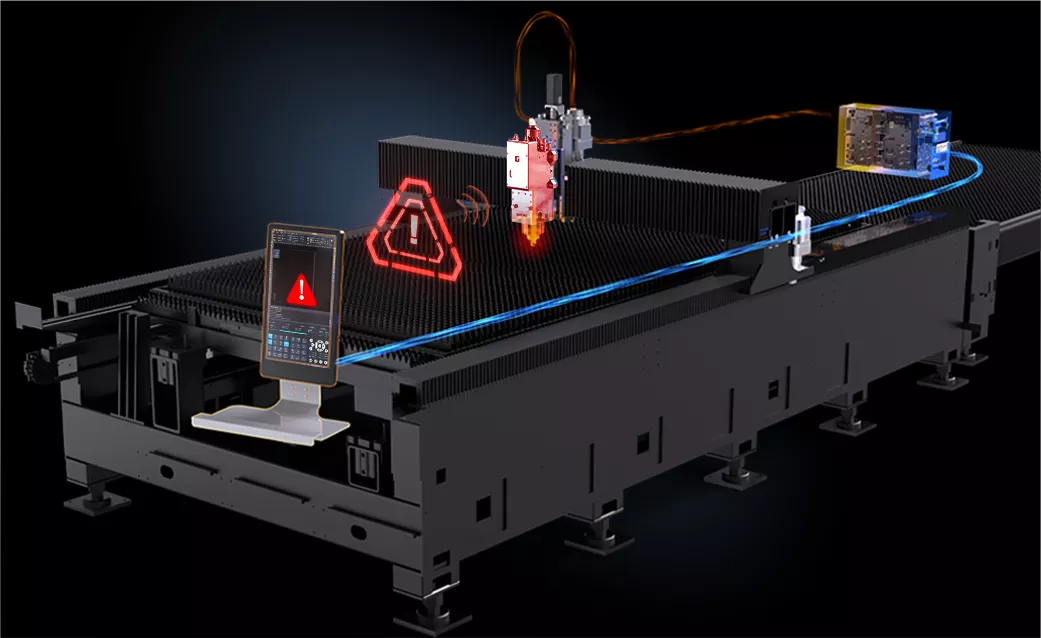

9. Sicherheit, Wartung und Verfügbarkeit

Für industrielle Anwender ist eine hohe Anlagenverfügbarkeit ebenso wichtig wie die reine Schneidgeschwindigkeit. Durchdachte Wartungskonzepte und ein zuverlässiges Sicherheitsdesign sichern den stabilen 24/7-Betrieb.

9.1 Tägliche Wartung

- Schutzgläser im Schneidkopf prüfen und bei Bedarf reinigen,

- Düsen auf Beschädigungen und Rundlauf kontrollieren,

- Schneidgasdruck prüfen und Leckagen ausschließen,

- Schlacke und Restbleche vom Schneidtisch entfernen.

9.2 Wöchentliche Wartung

- Mechanische Führungen gemäß Herstellerangabe schmieren (falls erforderlich),

- Kühlaggregat auf Durchfluss und Temperaturstabilität prüfen,

- Faserstecker und Kabelverbindungen inspizieren,

- Alarme und Logdateien des Schneidkopfs und der CNC auswerten.

9.3 Monatliche Wartung

- gründliche Reinigung des Strahlengangs und Sichtprüfung der Linsen,

- Überprüfung und Kalibrierung der Achsgenauigkeit,

- Analyse der Servo- und Antriebsdiagnosen,

- Kontrolle von Rahmen und Führungen auf Verschleiß.

9.4 Sicherheit

- Verwendung geeigneter Schutzmaßnahmen für Laserklasse 4,

- möglichst geschlossene Einhausung des Bearbeitungsbereichs,

- wirksame Rauch- und Filteranlagen,

- Schulung des Bedienpersonals und persönliche Schutzausrüstung,

- regelmäßige Funktionsprüfung von Not-Aus und Sicherheitsschaltern.

10. Wie wählt man die passende industrielle Laserschneidanlage aus?

Die Auswahl der richtigen Maschine hängt von Materialien, Dicken, Teilegeometrien, Automatisierungsgrad und Budget ab.

10.1 Laserleistung nach Blechdicke

| Hauptanwendung | Empfohlene Laserleistung |

|---|---|

| Dünnblech 1–6 mm | 3–6 kW |

| gemischte Dicken / Baustahl 6–16 mm | 6–12 kW |

| dicke Platten 20–40 mm | 15–30 kW |

10.2 Auswahl der Tischgröße

| Tischformat | Typische Anwendung |

|---|---|

| 3015 (3 × 1,5 m) | Standard-Blechformate, allgemeine Blechbearbeitung |

| 4020 (4 × 2 m) | größere Baugruppen und Paneele |

| 6020 / 8025 | dicke Platten und große Stahlkonstruktionen |

10.3 Automatisierungsgrad

- Einzeltisch – für kleinere Losgrößen und Prototypen,

- Doppeltisch (Wechseltisch) – Standard in den meisten Fertigungsbetrieben,

- automatische Be- und Entladung – für hohe Tageslaufzeiten,

- Lagertürme und Roboter – für vollautomatisierte Fertigungslinien.

10.4 CNC-Steuerung und Software

- Zuverlässigkeit und Funktionsumfang der CNC-Steuerung,

- Leistungsfähigkeit der Nesting- und Programmier-Software,

- Integration von Barcode-Scanning, ERP/MES-Anbindung,

- Möglichkeiten für Fernwartung und Online-Support.

10.5 Gesamtbetriebskosten (TCO)

Der Anschaffungspreis ist nur ein Teil des Bildes. Wichtige TCO-Faktoren sind:

- Energieverbrauch der Maschine,

- Verbrauch von Sauerstoff, Stickstoff oder Druckluft,

- Verschleißteile wie Düsen, Linsen und Filter,

- geplante und ungeplante Wartung,

- Bedienpersonal und Schulung.

Über die Lebensdauer betrachtet bieten Faserlaseranlagen in der Regel niedrigere Gesamtbetriebskosten als CO₂- oder Plasmasysteme – insbesondere im Schichtbetrieb.

11. Preisrahmen industrieller Laserschneidmaschinen und Amortisation (ROI)

11.1 Typische Preisbereiche (Richtwerte)

- Einstiegsanlagen (1–3 kW): ca. 12.000–28.000 USD,

- Mittelklasse (6–12 kW): ca. 30.000–70.000 USD,

- Hochleistungsanlagen (15–30 kW): ca. 80.000–180.000+ USD,

- vollautomatisierte Linien: ca. 150.000–500.000+ USD je nach Konfiguration.

Der tatsächliche Preis hängt von Laserleistung, Optionen, Automatisierungsgrad und Servicepaketen ab. Viele Betriebe amortisieren ihre Investition jedoch in 1–3 Jahren durch:

- deutlich höhere Produktivität,

- reduzierte Personalkosten pro Teil,

- Wegfall von Werkzeugkosten,

- wesentlich weniger Nacharbeit und Ausschuss.

12. FAQ – Häufig gestellte Fragen zum industriellen Laserschneiden

F1. Welche Laserleistung ist für die allgemeine Blechbearbeitung sinnvoll?

Für die meisten Blechverarbeiter und OEMs ist ein Faserlaser mit 6–12 kW die beste Wahl. Er deckt Baustahl von 1–25 mm, Edelstahl von 1–12 mm und mittlere Aluminiumdicken ab – mit sehr guter Produktivität.

F2. Sollte ich in eine 20-kW-Anlage investieren?

Eine 20-kW-Anlage lohnt sich insbesondere, wenn Sie:

- regelmäßig Platten > 25 mm schneiden,

- mehrschichtig und mit hohen Stückzahlen produzieren,

- maximale Einstech- und Schnittgeschwindigkeiten benötigen.

Wenn Sie überwiegend Dünn- und Mittelblech (1–6 mm) bearbeiten, ist eine 6–12-kW-Anlage häufig wirtschaftlicher.

F3. Ist Schneiden mit Stickstoff teurer als mit Sauerstoff oder Druckluft?

Ja, Stickstoffschneiden verursacht höhere Gaskosten, liefert aber die beste Schnittkantenqualität und ist für viele Edelstahlanwendungen unverzichtbar. Druckluftschneiden reduziert die Kosten bei dünnen Blechen deutlich.

F4. Welches Bewegungssystem ist besser – Zahnstange/Ritzel oder Linearmotor?

Zahnstangenantriebe sind robust und kosteneffizient und decken die meisten Anwendungen im Bereich 3–12 kW ab. Linearmotoren bieten höhere Dynamik und sind ideal, wenn höchste Produktivität bei Dünnblech gefragt ist.

F5. Welches Tischformat sollte ich wählen – 3015 oder 4020?

3015 (3 × 1,5 m) ist das gängigste Format und ausreichend für die meisten Standardtafeln. 4020 (4 × 2 m) ist sinnvoll, wenn Sie größere Platten verwenden oder sehr flexibel verschachteln möchten.

F6. Ist Automatisierung zwingend notwendig?

Für hohe Stückzahlen und Mehrschichtbetrieb ist Automatisierung ein großer Vorteil. Wechseltische, automatische Be- und Entladung sowie Lagertürme erhöhen die Auslastung und senken die Stückkosten deutlich.

Fazit: Warum Faserlaser die Zukunft der Blechbearbeitung sind

Industrielle Faserlaserschneidmaschinen vereinen Hochleistungslaser, präzise Bewegungstechnik, moderne Optiken und digitale Automatisierung. Sie ermöglichen eine Produktivität, Flexibilität und Schnittqualität, die mit klassischen Verfahren kaum erreichbar ist.

Wer die passende Laserleistung, Tischgröße und Automatisierung wählt und mit einem erfahrenen Maschinenhersteller zusammenarbeitet, kann seine Fertigungskosten deutlich senken, Lieferzeiten verkürzen und neue Märkte in der Blechbearbeitung erschließen.

Suchen Sie eine industrielle Faserlaserschneidanlage?

GWEIKE bietet ein vollständiges Portfolio von Faserlaserschneidanlagen – von wirtschaftlichen 3-kW-Systemen bis hin zu vollautomatisierten Hochleistungsanlagen. Entdecken Sie unsere Kernmodelle für die Blechfertigung:

LF3015GA ansehen LF4020GH ansehen Kompakte Faserlaser-Systeme